En resumen, el rendimiento de la pirólisis está determinado por cuatro factores principales: la composición de la materia prima, la temperatura final del proceso, la velocidad a la que se calienta el material y el tiempo que los vapores resultantes permanecen en la zona caliente del reactor. Comprender cómo manipular estas variables es clave para controlar el resultado del proceso, ya sea que se dirija a productos sólidos, líquidos o gaseosos.

El principio fundamental a comprender es que la pirólisis no es un proceso único y fijo. Es una reacción termoquímica altamente ajustable donde los parámetros operativos actúan como palancas de control, lo que le permite cambiar intencionalmente la producción principal entre coque, aceite y gas para que coincida con su objetivo específico.

Los Pilares Fundamentales del Control de la Pirólisis

Para gestionar eficazmente la pirólisis, debe comprender cómo influye cada parámetro operativo en las reacciones químicas y la distribución final del producto. Estos factores trabajan en conjunto, no de forma aislada.

### Composición y Calidad de la Materia Prima

El material con el que comienza define fundamentalmente el potencial de salida. La composición química de la materia prima sirve como ingrediente crudo para los productos finales.

Por ejemplo, el tipo y el porcentaje de diferentes plásticos en los residuos dictarán las propiedades del aceite resultante. Del mismo modo, la composición específica de la biomasa (por ejemplo, contenido de lignina, celulosa) influye en las características del bioaceite y el biocarbón.

Los contaminantes como la humedad, las cenizas y la tierra también afectan directamente el rendimiento, ya que no se convierten en productos valiosos y pueden complicar el proceso.

### Temperatura de Pirólisis

La temperatura es posiblemente el factor más dominante que influye en el proceso de pirólisis. Controla directamente el alcance de la descomposición química.

A bajas temperaturas (alrededor de 400 °C), el proceso favorece la producción de sólidos, lo que resulta en un mayor rendimiento de biocarbón.

A medida que la temperatura aumenta a un rango moderado (alrededor de 500 °C), promueve el craqueo térmico necesario para producir un mayor rendimiento de productos líquidos (bioaceite).

A temperaturas muy altas (superiores a 600-700 °C), se produce el craqueo secundario de los vapores, descomponiendo moléculas más grandes en gases más pequeños y no condensables. Esto maximiza el rendimiento del gas de síntesis.

### Velocidad de Calentamiento

La velocidad a la que se calienta la materia prima hasta la temperatura objetivo tiene un profundo efecto en la distribución del producto, particularmente entre el coque y los líquidos.

Una baja velocidad de calentamiento (pirólisis lenta) permite más tiempo para las reacciones intermedias que forman coque sólido, maximizando así su rendimiento.

Una alta velocidad de calentamiento (pirólisis rápida) descompone rápidamente el material en vapores, minimizando el tiempo disponible para las reacciones de formación de coque. Este método es esencial para maximizar el rendimiento del aceite líquido.

### Tiempo de Residencia de los Vapores

Esto se refiere a la cantidad de tiempo que los gases y vapores calientes permanecen dentro del reactor antes de enfriarse y recolectarse.

Un tiempo de residencia de vapor corto es fundamental para maximizar el rendimiento de líquidos. Los vapores se eliminan rápidamente de la zona caliente y se apagan, evitando que se descompongan más.

Un tiempo de residencia de vapor largo expone los vapores a altas temperaturas durante un período prolongado. Esto fomenta el craqueo secundario, que descompone los componentes líquidos en gases permanentes, maximizando así el rendimiento de gas.

Comprensión de las Compensaciones

Optimizar para una categoría de producto inevitablemente significa sacrificar el rendimiento de otro. Este "triángulo de rendimiento del producto" de coque, aceite y gas es fundamental para diseñar una operación de pirólisis.

### El Conflicto Inherente del Producto

No se pueden maximizar simultáneamente los tres productos. Las condiciones que favorecen el coque (baja temperatura, calentamiento lento) son opuestas a las que favorecen los líquidos (temperatura moderada, calentamiento rápido) o el gas (alta temperatura, tiempo de residencia largo).

La elección de los parámetros operativos debe ser una decisión deliberada basada en qué producto tiene el mayor valor para su aplicación específica.

### Complejidad del Proceso frente a Valor del Producto

Maximizar el rendimiento de líquidos mediante la pirólisis rápida requiere reactores más sofisticados y controlados con precisión, capaces de velocidades de calentamiento muy altas y un rápido enfriamiento de los vapores. Esto aumenta los costos de capital y operativos.

Por el contrario, maximizar el biocarbón mediante la pirólisis lenta es a menudo un proceso más simple, más robusto y menos intensivo en energía, pero el producto principal es un sólido en lugar de un combustible líquido.

Optimización de la Pirólisis para su Objetivo

Su producto final deseado debe dictar toda su estrategia operativa. Utilice estas pautas para alinear los parámetros del proceso con su objetivo.

- Si su enfoque principal es maximizar el bioaceite/combustible líquido: Emplee pirólisis rápida con temperaturas moderadas (~500 °C), velocidades de calentamiento extremadamente altas y un tiempo de residencia de vapor muy corto.

- Si su enfoque principal es maximizar la producción de biocarbón: Utilice pirólisis lenta con temperaturas relativamente bajas (~400 °C) y una velocidad de calentamiento lenta y gradual.

- Si su enfoque principal es maximizar la generación de gas de síntesis: Utilice altas temperaturas (>700 °C) y un tiempo de residencia de vapor largo para asegurar el craqueo térmico completo de todos los componentes volátiles.

Al dominar estas relaciones, puede transformar la pirólisis de un simple proceso de descomposición en una herramienta precisa para la conversión química.

Tabla de Resumen:

| Factor | Impacto Principal en el Rendimiento |

|---|---|

| Composición de la Materia Prima | Define el potencial de salida y la calidad de los productos (coque, aceite, gas). |

| Temperatura de Pirólisis | La baja temperatura favorece el coque; la temperatura moderada favorece el aceite; la alta temperatura favorece el gas. |

| Velocidad de Calentamiento | El calentamiento lento maximiza el coque; el calentamiento rápido maximiza el aceite líquido. |

| Tiempo de Residencia de los Vapores | El tiempo corto maximiza el aceite; el tiempo largo maximiza el gas a través del craqueo secundario. |

¿Listo para optimizar su proceso de pirólisis para obtener el máximo rendimiento?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad para la investigación y el desarrollo precisos de la pirólisis. Ya sea que se centre en la producción de biocarbón, bioaceite o gas de síntesis, nuestros reactores y sistemas están diseñados para brindarle el control que necesita sobre la temperatura, la velocidad de calentamiento y el tiempo de residencia de los vapores.

Permita que nuestros expertos le ayuden a alcanzar sus objetivos específicos de conversión. ¡Contáctenos hoy para discutir las necesidades de pirólisis de su laboratorio!

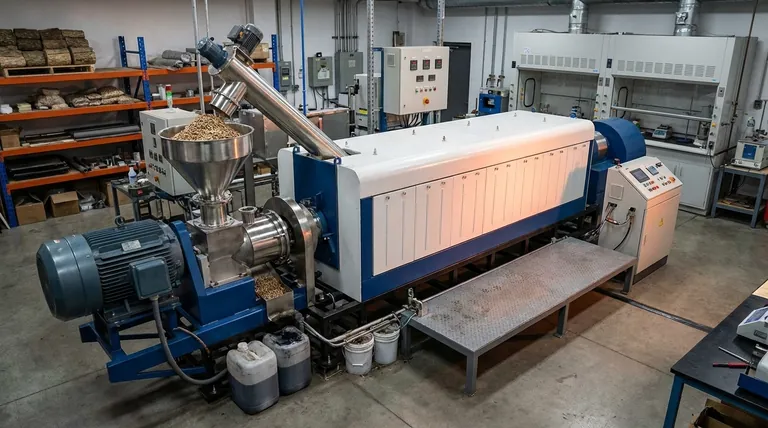

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

La gente también pregunta

- ¿Cuáles son las reacciones involucradas en la pirólisis de la biomasa? Desbloquea la química para obtener bioproductos a medida

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso