En resumen, prácticamente cualquier forma de material orgánico con base de carbono puede servir como materia prima para la producción de biocarbón. Las materias primas más comunes se dividen en tres grandes categorías: biomasa leñosa (como astillas de madera y residuos forestales), residuos agrícolas (como rastrojo de maíz y cáscaras de arroz) y residuos animales o municipales (como estiércol y biosólidos).

La materia prima específica que elija es la decisión más importante en la producción de biocarbón. Determina fundamentalmente la estructura física y la composición química del biocarbón, lo que a su vez dicta su idoneidad para aplicaciones como la mejora del suelo o la captura de carbono.

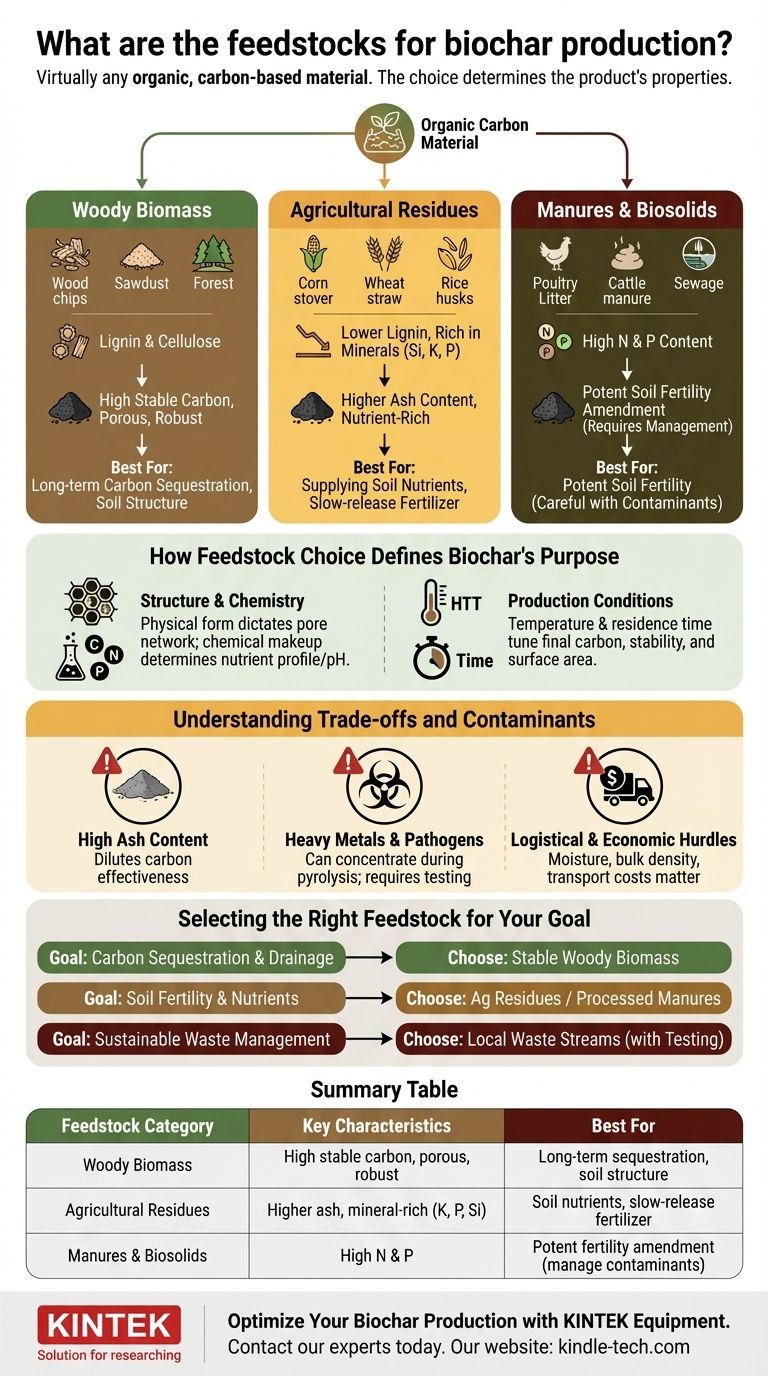

Las tres categorías principales de materias primas para biocarbón

Comprender el origen de su materia prima es el primer paso para predecir las cualidades de su producto final de biocarbón. Cada categoría imparte características distintas.

Biomasa leñosa

Esta categoría incluye materiales como raleos forestales, astillas de madera, aserrín y residuos de madera de construcción. Estas materias primas son ricas en lignina y celulosa.

Debido a esta composición, suelen producir un biocarbón que es rico en carbono estable, estructuralmente robusto y altamente poroso. Esto lo hace excelente para la captura de carbono a largo plazo y la mejora de la estructura del suelo.

Residuos agrícolas

Esta es una vasta categoría que incluye desde rastrojo de maíz, paja de trigo y cáscaras de arroz hasta cáscaras de nueces y huesos de frutas.

Estos materiales a menudo tienen un menor contenido de lignina que la madera, pero pueden ser ricos en minerales como sílice, potasio y fósforo. El biocarbón resultante tiende a tener un mayor contenido de cenizas y a menudo se valora por su capacidad para suministrar nutrientes al suelo, actuando como un fertilizante de liberación lenta.

Estiércol y biosólidos

Este grupo consiste en estiércol animal (gallinaza, estiércol de ganado) y lodos de depuradora municipales tratados (biosólidos). Estas materias primas se definen por su alto contenido inicial de nutrientes, particularmente nitrógeno y fósforo.

El biocarbón de estas fuentes puede ser una potente enmienda para la fertilidad del suelo. Sin embargo, requiere un manejo cuidadoso, ya que la materia prima puede contener sales, metales pesados o patógenos que pueden concentrarse durante la producción.

Cómo la elección de la materia prima define el propósito del biocarbón

La materia prima no es solo un ingrediente crudo; es un plano para la función del producto final. Las propiedades físicas y químicas del material de origen se traducen directamente en el rendimiento del biocarbón.

El vínculo entre la materia prima y la estructura

La forma física de la materia prima importa. Los materiales densos y fibrosos como la madera crean biocarbón con una alta superficie y una red de poros. Esta estructura es ideal para aumentar la retención de agua en suelos arenosos y proporcionar un hábitat para microbios beneficiosos del suelo.

El vínculo entre la materia prima y la química

La composición química de la materia prima determina el perfil de nutrientes y el pH del biocarbón. Las materias primas como el estiércol o los huesos producen biocarbón rico en fósforo, lo que lo hace valioso como fertilizante. Por el contrario, la mayoría de los biocarbones a base de madera tienen un efecto encalante, ayudando a elevar el pH de los suelos ácidos.

El papel de las condiciones de producción

Si bien la materia prima es fundamental, las condiciones de producción, como la Temperatura de Tratamiento Más Alta (HTT) y el tiempo de residencia, son palancas críticas. Para cualquier materia prima dada, una temperatura más alta generalmente aumenta el contenido de carbono, la estabilidad y la superficie del biocarbón, pero puede vaporizar algunos nutrientes valiosos como el nitrógeno. Ajustar estos parámetros le permite afinar el producto final para un objetivo específico.

Comprendiendo las compensaciones y los contaminantes

Ninguna materia prima es perfecta para cada aplicación. Es crucial ser consciente de los posibles inconvenientes y desafíos logísticos asociados con diferentes materiales de origen.

El desafío del alto contenido de cenizas

Algunas materias primas, especialmente ciertos residuos agrícolas como las cáscaras de arroz, son naturalmente ricas en minerales como la sílice. Esto da como resultado un biocarbón con un alto contenido de cenizas, que es esencialmente material no carbonoso. Un alto contenido de cenizas puede diluir la eficacia del biocarbón para la captura de carbono y puede no ser deseable en todos los tipos de suelo.

El riesgo de metales pesados y patógenos

Las materias primas como los biosólidos o ciertos residuos industriales pueden contener metales pesados (por ejemplo, cadmio, plomo) u otros contaminantes. El proceso de pirólisis puede concentrar estos elementos en el biocarbón final. El uso de altas temperaturas puede destruir patógenos, pero es esencial realizar pruebas cuidadosas de la materia prima para evitar la contaminación del suelo.

Obstáculos logísticos y económicos

La materia prima ideal suele ser la más asequible y accesible. Los factores clave incluyen el contenido de humedad (la materia prima húmeda requiere una cantidad significativa de energía para secarse antes de la pirólisis), la densidad aparente y los costos de transporte. Una materia prima teóricamente superior pero costosa o distante rara vez es una opción práctica.

Selección de la materia prima adecuada para su objetivo

Su aplicación prevista debe guiar su selección de materia prima. No existe un biocarbón "mejor" único, solo el biocarbón adecuado para el trabajo.

- Si su objetivo principal es la captura de carbono a largo plazo y la mejora del drenaje del suelo: Elija una materia prima de biomasa leñosa estable y rica en carbono que produzca un biocarbón poroso y duradero.

- Si su objetivo principal es mejorar la fertilidad del suelo y el suministro de nutrientes: Elija residuos agrícolas o estiércol cuidadosamente procesado que den como resultado un biocarbón rico en nutrientes, aunque menos estable.

- Si su objetivo principal es la gestión sostenible de residuos: Utilice flujos de residuos localmente abundantes, pero invierta en pruebas y procesamiento adecuados para garantizar que el producto final sea seguro y beneficioso para su uso previsto.

En última instancia, el poder del biocarbón reside en la selección deliberada de una materia prima para lograr un resultado específico.

Tabla resumen:

| Categoría de materia prima | Características clave | Mejor para |

|---|---|---|

| Biomasa leñosa (astillas de madera, aserrín) | Alto contenido de carbono estable, poroso, estructura robusta | Captura de carbono a largo plazo, mejora de la estructura del suelo |

| Residuos agrícolas (rastrojo de maíz, cáscaras de arroz) | Mayor contenido de cenizas, rico en minerales (K, P, Si) | Suministro de nutrientes al suelo, actuación como fertilizante de liberación lenta |

| Estiércol y biosólidos (gallinaza, lodos de depuradora) | Alto contenido de nitrógeno y fósforo | Potente enmienda para la fertilidad del suelo (requiere un manejo cuidadoso) |

¿Listo para optimizar su producción de biocarbón?

Su elección de materia prima es crítica, pero también lo es el equipo que utiliza para procesarla. KINTEK se especializa en equipos de laboratorio y sistemas de pirólisis de alta calidad diseñados para probar y producir biocarbón a partir de una amplia gama de materiales.

Ayudamos a nuestros clientes en investigación, agricultura y gestión de residuos a:

- Caracterizar con precisión diferentes materias primas para predecir el rendimiento y la calidad del biocarbón.

- Ajustar los parámetros de pirólisis (temperatura, tiempo de residencia) para lograr sus objetivos específicos, ya sea para la captura de carbono o la enmienda del suelo.

- Garantizar una producción segura y eficiente, especialmente cuando se trabaja con materias primas desafiantes como estiércol o biosólidos.

Hablemos de su proyecto. Contacte hoy mismo a nuestros expertos para encontrar la solución adecuada para sus necesidades de producción de biocarbón.

Guía Visual

Productos relacionados

La gente también pregunta

- ¿Por qué se requieren consumibles de laboratorio de PTFE al probar acero inoxidable contra ácidos orgánicos? Garantizar la integridad de los datos

- ¿Por qué se utiliza alambre de PTFE para colgar especímenes metálicos en pruebas de corrosión de biodiésel? Asegurar resultados experimentales puros

- ¿Cuáles son las aplicaciones específicas del PTFE en sistemas de flujo en tapones por lotes pequeños? Mejora la pureza de tus reacciones microfluídicas

- ¿Cuál es la diferencia entre PPF y el recubrimiento cerámico? Armadura contra astillas de roca y capa resbaladiza para su coche

- ¿Cuál es la función de los cuerpos de reactor de PTFE en los sistemas micro-CSTR? Mejora la estabilidad química y el flujo