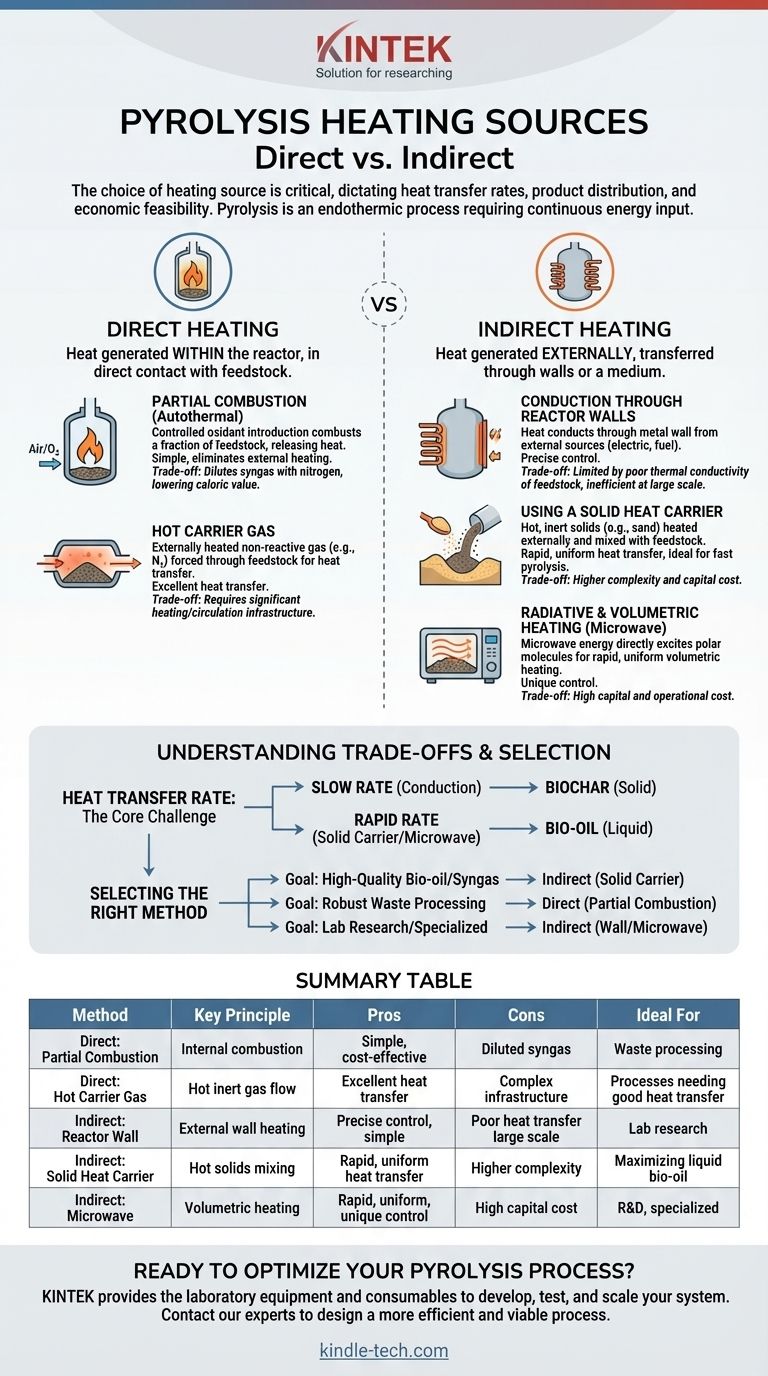

Las principales fuentes de calentamiento para la pirólisis se clasifican en dos categorías principales: directa e indirecta. El calentamiento directo implica generar calor dentro del reactor, a menudo mediante la combustión parcial de la materia prima o mediante el uso de un gas portador caliente. El calentamiento indirecto aplica una fuente de energía externa a la pared del reactor o utiliza un portador de calor sólido, manteniendo la reacción de pirólisis separada del proceso de generación de calor.

La elección de una fuente de calentamiento es la decisión de ingeniería más crítica en el diseño de un sistema de pirólisis. Dicta no solo la temperatura, sino también la velocidad de transferencia de calor, que a su vez controla la distribución del producto (carbón, aceite, gas) y la viabilidad económica general de la operación.

Los dos principios básicos del calentamiento por pirólisis

La pirólisis es un proceso endotérmico, lo que significa que requiere una entrada continua de energía para descomponer el material orgánico en ausencia de oxígeno. La forma en que se suministra esta energía cambia fundamentalmente el diseño y el rendimiento del reactor.

Calentamiento Directo

En el calentamiento directo, la fuente de calor está en contacto directo con la materia prima dentro de la cámara de reacción. Este método suele ser mecánicamente más simple, ya que integra la generación de calor en el propio reactor.

Calentamiento Indirecto

En el calentamiento indirecto, el calor se genera externamente y luego se transfiere a la materia prima, generalmente a través de las paredes del reactor o mediante un medio calentado. Este enfoque ofrece un mayor control y evita la contaminación de los productos.

Métodos de calentamiento directo explicados

Los métodos de calentamiento directo son valorados por su alta eficiencia térmica y su construcción inicial más sencilla.

Combustión Parcial (Autotérmica)

El método directo más común implica introducir una cantidad controlada de un oxidante (como aire u oxígeno) en el reactor. Esto provoca que una fracción de la materia prima se queme, liberando el calor necesario para pirólizar el resto.

Este enfoque autotérmico elimina la necesidad de un complejo sistema de calentamiento externo.

Gas Portador Caliente

En este método, un gas no reactivo como el nitrógeno o el gas de síntesis reciclado se calienta externamente y luego se fuerza a través del lecho de materia prima. El gas caliente transfiere directamente su energía térmica al material, impulsando las reacciones de pirólisis.

Esto proporciona una excelente transferencia de calor, pero requiere una infraestructura significativa para calentar y hacer circular el gas.

Métodos de calentamiento indirecto explicados

El calentamiento indirecto se prefiere cuando la pureza del producto y el control preciso de la temperatura son primordiales.

Conducción a través de las paredes del reactor

Este es el enfoque clásico donde el recipiente del reactor se calienta desde el exterior utilizando calentadores de resistencia eléctrica, combustión de gas combustible o bobinas de inducción. El calor luego se conduce a través de la pared metálica hasta la materia prima en el interior.

Aunque es simple y fácil de controlar, este método está limitado por la pobre conductividad térmica de la mayoría de las materias primas (como la biomasa) y se vuelve ineficiente a medida que aumenta el tamaño del reactor.

Uso de un portador de calor sólido

Para superar las limitaciones del calentamiento por pared, muchos sistemas a gran escala utilizan un material sólido inerte y caliente como arena o perlas cerámicas. Este portador sólido se calienta en un horno separado y luego se mezcla directamente con la materia prima en el reactor.

Esta técnica, a menudo utilizada en reactores de lecho fluidizado, proporciona una transferencia de calor extremadamente rápida y uniforme, lo que la hace ideal para procesos como la pirólisis rápida que buscan maximizar el rendimiento de aceite líquido.

Calentamiento Radiativo y Volumétrico

Los métodos avanzados como el calentamiento por microondas proporcionan calentamiento volumétrico. La energía de microondas penetra la materia prima y excita directamente las moléculas polares (especialmente el agua), generando calor rápida y uniformemente en todo el volumen del material.

Esto evita el lento proceso de conducción térmica y ofrece un control único sobre el proceso de calentamiento, aunque conlleva un mayor costo de capital y operativo.

Comprender las compensaciones

Ningún método de calentamiento es universalmente superior. La elección óptima depende completamente de la escala prevista, la materia prima y los productos deseados.

Simplicidad frente a calidad del producto

El calentamiento directo a través de la combustión parcial es mecánicamente simple y rentable. Sin embargo, si se utiliza aire como oxidante, el gas de síntesis resultante se diluye significativamente con nitrógeno, lo que reduce su valor calorífico y limita su uso.

Control frente a complejidad

El calentamiento indirecto ofrece un control preciso de la temperatura y produce un flujo de productos puro y de alta energía. Este control se logra a costa de una mayor complejidad, una mayor inversión de capital y posibles cuellos de botella en la transferencia de calor en sistemas mal diseñados.

El desafío central: la velocidad de transferencia de calor

El problema central de ingeniería en la pirólisis es superar la baja conductividad térmica de la materia prima. Una velocidad de calentamiento lenta favorece la producción de biocarbón sólido, mientras que se necesita una velocidad de calentamiento muy rápida para maximizar el rendimiento de bioaceite líquido. El método de calentamiento elegido debe ser capaz de suministrar energía a la velocidad requerida para el producto objetivo.

Selección del método adecuado para su objetivo

Su elección de fuente de calentamiento debe ser un reflejo directo del objetivo principal de su proyecto.

- Si su enfoque principal es el bioaceite de alta calidad o el gas de síntesis no diluido: El calentamiento indirecto, particularmente el uso de un portador de calor sólido en un reactor de lecho fluidizado, ofrece la transferencia de calor rápida y controlada necesaria para maximizar los rendimientos líquidos y la pureza del producto.

- Si su enfoque principal es el procesamiento robusto y de bajo costo de residuos para energía: El calentamiento directo mediante combustión parcial (pirólisis autotérmica) es una opción pragmática y económicamente viable, especialmente si el gas de síntesis diluido se va a utilizar para la generación de calor in situ.

- Si su enfoque principal es la investigación a escala de laboratorio o la producción de materiales especializados: El calentamiento indirecto por pared ofrece la configuración más simple para un control preciso, mientras que los métodos avanzados como el calentamiento por microondas proporcionan capacidades únicas para reacciones dirigidas y rápidas.

En última instancia, dominar el flujo de energía hacia el reactor es la clave para diseñar un sistema de pirólisis eficaz y económicamente exitoso.

Tabla de resumen:

| Método de calentamiento | Principio clave | Ventajas | Desventajas | Ideal para |

|---|---|---|---|---|

| Directo: Combustión Parcial | Calor de la combustión controlada de la materia prima dentro del reactor. | Simple, rentable, alta eficiencia térmica. | Diluye el gas de síntesis con nitrógeno, menor pureza del producto. | Procesamiento de residuos de bajo costo, generación de calor in situ. |

| Directo: Gas Portador Caliente | Gas inerte caliente (p. ej., N₂) fluye a través de la materia prima. | Excelente transferencia de calor. | Requiere infraestructura compleja de calentamiento/circulación de gas. | Procesos que necesitan buena transferencia de calor con manejo de gas. |

| Indirecto: Pared del Reactor | Fuente de calor externa (eléctrica, combustible) calienta las paredes del reactor. | Control preciso de la temperatura, configuración simple. | Mala transferencia de calor para escalas grandes/materias primas aislantes. | Investigación a escala de laboratorio, aplicaciones de control preciso. |

| Indirecto: Portador de Calor Sólido | Sólidos calientes (p. ej., arena) se mezclan con la materia prima en el reactor. | Transferencia de calor rápida y uniforme, alta pureza del producto. | Mayor complejidad y costo de capital. | Maximización del rendimiento de bioaceite líquido (pirólisis rápida). |

| Indirecto: Microondas | Calentamiento volumétrico al excitar moléculas dentro de la materia prima. | Calentamiento rápido y uniforme, control único. | Alto costo de capital/operación. | Producción de materiales especializados, I+D. |

¿Listo para optimizar su proceso de pirólisis?

Seleccionar la fuente de calentamiento correcta es fundamental para lograr sus rendimientos de producto objetivo, ya sea bioaceite de alta calidad, gas de síntesis puro o biocarbón. Los expertos de KINTEK están aquí para ayudarle a navegar estas complejas decisiones de ingeniería.

Proporcionamos el equipo de laboratorio y los consumibles que necesita para desarrollar, probar y escalar su sistema de pirólisis. Desde reactores de sobremesa hasta herramientas analíticas, KINTEK suministra soluciones fiables para investigadores e ingenieros centrados en la producción sostenible de materiales y energía.

Contáctenos hoy mismo para discutir los requisitos de su proyecto y permita que nuestra experiencia le ayude a diseñar un proceso más eficiente y económicamente viable.

Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de atmósfera controlada con cinta de malla

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

La gente también pregunta

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Cuáles son las reacciones involucradas en la pirólisis de la biomasa? Desbloquea la química para obtener bioproductos a medida

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental