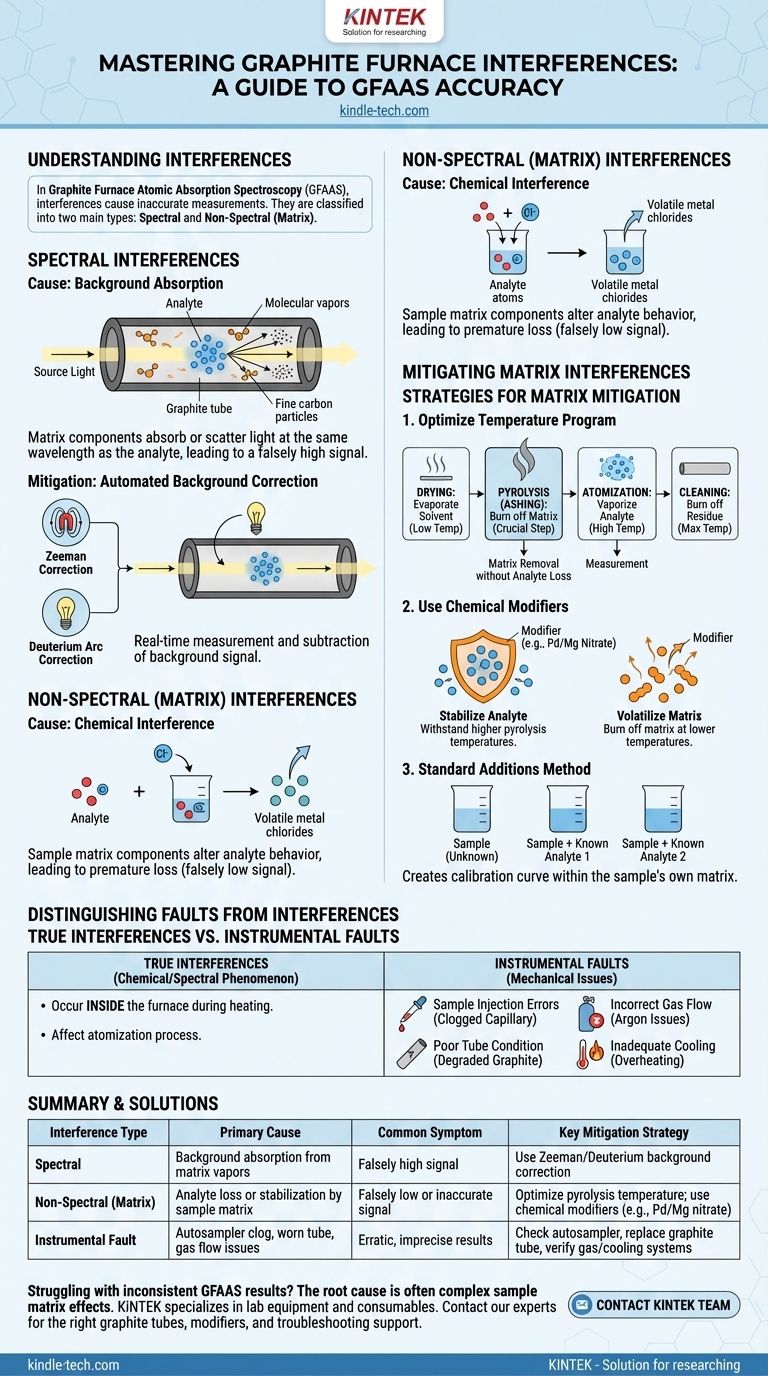

En el análisis con horno de grafito, las interferencias son efectos que hacen que la señal medida para su elemento objetivo sea inexacta. Se clasifican ampliamente en dos tipos principales: interferencias espectrales, donde otros átomos o moléculas absorben luz a la misma longitud de onda, e interferencias no espectrales (también llamadas efectos de matriz), donde otros componentes de la muestra alteran el proceso de convertir su elemento en un vapor atómico libre.

El desafío principal de la absorción atómica con horno de grafito (GFAAS) no es la falla del instrumento, sino la gestión de los complejos eventos químicos y físicos dentro del tubo de grafito. El éxito depende de separar el analito de su matriz circundante antes del paso de medición final.

Los dos tipos principales de interferencia

Casi todos los problemas con la precisión de la GFAAS se pueden rastrear a una de dos fuentes fundamentales de interferencia. Comprender la diferencia es el primer paso para la resolución de problemas.

Interferencias espectrales

Las interferencias espectrales ocurren cuando algo más que el analito absorbe o dispersa la luz de la lámpara, lo que lleva a una señal falsamente alta.

La causa principal es la absorción de fondo. A medida que la matriz de la muestra se calienta a miles de grados, puede formar vapores moleculares (como haluros alcalinos) o partículas finas de carbono que absorben o dispersan la luz.

Los instrumentos modernos eliminan casi por completo este problema utilizando la corrección de fondo automatizada. Los dos métodos más comunes y efectivos son la corrección Zeeman y la de arco de deuterio, que miden y restan la absorción de fondo en tiempo real.

Interferencias no espectrales (de matriz)

Esta es la categoría de interferencia más común y desafiante en GFAAS. Son problemas causados por la matriz de la muestra que altera física o químicamente el comportamiento del analito durante el proceso de calentamiento.

El tipo más significativo es la interferencia química. Esto ocurre cuando el analito reacciona con componentes de la matriz para formar un compuesto altamente estable. Por ejemplo, los cloruros en una muestra pueden reaccionar con muchos elementos para formar cloruros metálicos volátiles que se pierden durante el paso de precalentamiento (pirólisis), antes de la medición final de atomización.

Esta pérdida prematura de analito resulta en una medición falsamente baja.

Cómo mitigar las interferencias de matriz

Resolver las interferencias de matriz es clave para una GFAAS precisa. La estrategia implica optimizar el programa de calentamiento del instrumento y, cuando sea necesario, alterar la química de la muestra.

El papel crítico del programa de temperatura

El ciclo de calentamiento de GFAAS tiene etapas distintas, y optimizarlas es su herramienta principal para eliminar la matriz.

- Secado: Evapora suavemente el disolvente.

- Pirólisis (o calcinación): Este es el paso más crucial. La temperatura se eleva lo suficiente como para quemar o vaporizar la mayor parte de la matriz de la muestra sin perder el analito.

- Atomización: El horno se calienta rápidamente a una temperatura muy alta para vaporizar el analito en una nube de átomos libres para su medición.

- Limpieza: La temperatura se lleva al máximo para quemar cualquier residuo restante.

Un paso de pirólisis efectivo, donde la matriz se elimina antes de la atomización, resuelve la mayoría de los problemas de interferencia.

Uso de modificadores químicos

A veces, la matriz es demasiado estable o el analito es demasiado volátil para ser separado solo por temperatura. En estos casos, se añade un modificador químico a la muestra.

Los modificadores funcionan de una de dos maneras:

- Estabilizan el analito: El modificador reacciona con el analito para formar un compuesto que puede soportar una temperatura de pirólisis más alta, lo que le permite usar un calentamiento más agresivo para eliminar la matriz.

- Hacen que la matriz sea más volátil: El modificador reacciona con la matriz para ayudarla a quemarse a una temperatura más baja.

Un modificador "universal" común es una mezcla de paladio y nitrato de magnesio, que estabiliza una amplia gama de elementos.

El método de adiciones estándar

Cuando los efectos de matriz son severos y no pueden eliminarse, se puede utilizar el método de adiciones estándar. Esto implica agregar cantidades conocidas del analito a varias alícuotas de la propia muestra. Esto crea una curva de calibración dentro de la propia matriz de la muestra, compensando eficazmente las interferencias específicas presentes.

Diferenciación de interferencias y fallas instrumentales

Mientras que las verdaderas interferencias son fenómenos químicos o espectrales, muchos problemas del mundo real producen síntomas similares pero tienen causas mecánicas.

Verdaderas interferencias vs. problemas del sistema

Como se discutió, las interferencias ocurren dentro del horno durante el ciclo de calentamiento, afectando el proceso de atomización. Las fallas instrumentales impiden que el análisis se desarrolle correctamente en primer lugar.

Problemas instrumentales comunes

Antes de solucionar problemas de química de matriz complejos, siempre verifique si hay fallas mecánicas simples.

- Errores de inyección de muestra: Problemas con el automuestreador, como un tubo capilar obstruido debido a la cristalización de la muestra, pueden impedir que se inyecte el volumen correcto de muestra. Esta es una causa común de baja precisión y resultados bajos.

- Mal estado del tubo: El tubo de grafito se degrada con cada uso. Un tubo viejo o dañado conduce a una baja eficiencia de calentamiento, efectos de memoria (arrastre de muestras anteriores) y resultados erráticos.

- Flujo de gas incorrecto: El flujo de gas argón inerte es crítico para proteger el tubo y barrer los vapores de la matriz. Los caudales incorrectos pueden causar señales de fondo altas y una rápida degradación del tubo.

- Refrigeración inadecuada: El sistema depende de la circulación de agua de refrigeración. Si la presión del agua es demasiado baja o el flujo está bloqueado, el instrumento puede sobrecalentarse, lo que lleva a un rendimiento inestable y daños.

Una estrategia práctica para la resolución de problemas

Utilice los síntomas de su problema para guiar su investigación, comenzando con las causas potenciales más simples.

- Si su enfoque principal es la baja precisión o la baja recuperación: Esto sugiere fuertemente una interferencia química de matriz. Concéntrese en optimizar la temperatura de pirólisis y experimente con un modificador químico como el nitrato de paladio.

- Si su enfoque principal son las señales de fondo altas e inestables: Esto sugiere una interferencia espectral. Asegúrese de que su sistema de corrección de fondo esté activo y sea efectivo, y de que su paso de pirólisis elimine suficientemente la matriz principal.

- Si su enfoque principal son los resultados erráticos e imprecisos (baja reproducibilidad): Esto apunta a un problema instrumental o físico. Antes de cambiar su método, inspeccione el capilar del automuestreador en busca de obstrucciones, verifique el estado del tubo de grafito y verifique sus suministros de agua de refrigeración y gas argón.

En última instancia, lograr resultados fiables con GFAAS es un proceso sistemático de aislamiento y eliminación de variables, desde la mecánica del instrumento hasta la química dentro de la muestra.

Tabla resumen:

| Tipo de interferencia | Causa principal | Síntoma común | Estrategia clave de mitigación |

|---|---|---|---|

| Espectral | Absorción de fondo de vapores de matriz | Señal falsamente alta | Usar corrección de fondo Zeeman/Deuterio |

| No espectral (Matriz) | Pérdida o estabilización del analito por la matriz de la muestra | Señal falsamente baja o inexacta | Optimizar la temperatura de pirólisis; usar modificadores químicos (ej., nitrato de Pd/Mg) |

| Falla instrumental | Obstrucción del automuestreador, tubo desgastado, problemas de flujo de gas | Resultados erráticos e imprecisos | Verificar automuestreador, reemplazar tubo de grafito, verificar sistemas de gas/refrigeración |

¿Lucha con resultados inconsistentes de GFAAS? La causa principal a menudo son los complejos efectos de la matriz de la muestra, no su instrumento. KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo las necesidades del laboratorio. Nuestros expertos pueden ayudarle a seleccionar los tubos de grafito y los modificadores químicos adecuados, o brindarle soporte para la resolución de problemas para lograr los datos precisos y fiables que su investigación exige. ¡Contacte a nuestro equipo hoy mismo para optimizar su análisis con horno de grafito!

Guía Visual

Productos relacionados

- Horno Continuo de Grafización al Vacío de Grafito

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de grafización de vacío de grafito vertical grande

La gente también pregunta

- ¿Cómo se fabrica el grafito sintético? Una inmersión profunda en el proceso de alta temperatura

- ¿A qué temperatura se descompone térmicamente el grafito? El papel crítico de la atmósfera

- ¿Cuáles son las propiedades mecánicas del grafito? Aprovechando la rigidez y gestionando la fragilidad

- ¿Es el grafito bueno a altas temperaturas? Desbloqueando su potencial de calor extremo

- ¿Por qué el grafito puede soportar el calor? Desbloqueando su estabilidad térmica extrema para su laboratorio