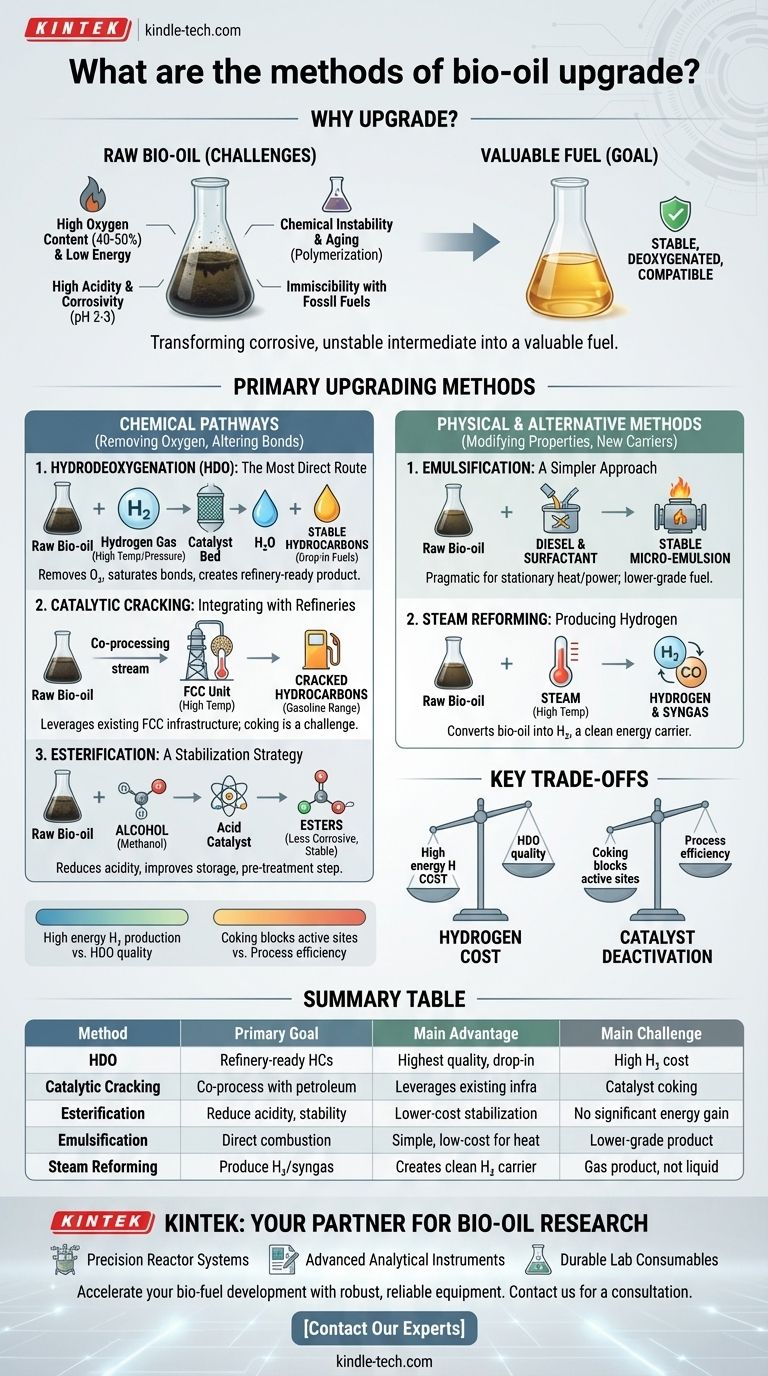

Mejorar el bioaceite crudo no es una opción, sino una necesidad para transformarlo de un intermedio corrosivo e inestable en un combustible valioso o materia prima química. Los métodos principales para lograr esto son procesos químicos como la hidrodesoxigenación (HDO) y el craqueo catalítico, que eliminan el oxígeno y crean hidrocarburos estables, y métodos físicos como la emulsificación, que lo preparan para la combustión directa.

El desafío central con el bioaceite crudo es su alto contenido de oxígeno y agua, lo que lo hace ácido, inestable e inmiscible con los combustibles convencionales. Por lo tanto, cada método de mejora es fundamentalmente una estrategia de desoxigenación y estabilización para aumentar su valor y compatibilidad con la infraestructura energética existente.

Por qué el bioaceite crudo requiere mejora

El bioaceite crudo, producido por la pirólisis rápida de biomasa, es una mezcla compleja de agua, carbón y cientos de compuestos orgánicos oxigenados. Esta composición única presenta varios desafíos técnicos significativos que deben superarse antes de que pueda usarse ampliamente.

Alto contenido de oxígeno y bajo valor energético

El contenido de oxígeno del bioaceite crudo puede ser tan alto como 40-50% en peso. Esta es la causa raíz de su bajo poder calorífico, que es típicamente la mitad que el del petróleo crudo convencional. La mejora tiene como objetivo eliminar este oxígeno, aumentando así la densidad energética del producto final.

Inestabilidad química y envejecimiento

El bioaceite es térmicamente inestable. Con el tiempo, o cuando se calienta, sus componentes reactivos (como aldehídos y cetonas) se polimerizan, lo que provoca un aumento significativo de la viscosidad. Este proceso de "envejecimiento" puede convertir el aceite líquido en un lodo sólido, creando grandes problemas de almacenamiento y transporte.

Alta acidez y corrosividad

La presencia de ácidos orgánicos, principalmente ácido acético y fórmico, hace que el bioaceite crudo sea altamente ácido (pH 2-3). Este nivel de acidez lo hace corrosivo para los materiales de construcción estándar como el acero al carbono, lo que requiere equipos especializados y más caros para su manipulación y procesamiento.

Inmiscibilidad con combustibles fósiles

La naturaleza altamente polar del bioaceite, debido a su alto contenido de oxígeno y agua, lo hace inmiscible con combustibles hidrocarburados no polares como la gasolina y el diésel. Esto impide que se mezcle y se procese conjuntamente fácilmente en refinerías de petróleo tradicionales sin un pretratamiento.

Principales vías de mejora química

La mejora química implica romper y formar enlaces químicos para alterar fundamentalmente la composición del bioaceite, principalmente eliminando el oxígeno.

Hidrodesoxigenación (HDO): La ruta más directa

La hidrodesoxigenación (HDO), también conocida como hidrotratamiento, es el método de mejora más estudiado y eficaz. El bioaceite se hace reaccionar con gas hidrógeno a altas temperaturas (300-400 °C) y presiones sobre un catalizador.

El proceso elimina el oxígeno en forma de agua, satura los dobles enlaces y crea un producto estable y rico en hidrocarburos. El aceite resultante tiene un poder calorífico mucho mayor y se asemeja a las fracciones de petróleo crudo convencional, lo que lo hace adecuado para un refinado posterior en combustibles "drop-in" (sustitutos directos).

Craqueo catalítico: Integración con refinerías

Este enfoque implica introducir bioaceite en un Craqueador Catalítico Fluido (FCC), una unidad estándar en la mayoría de las refinerías de petróleo. Las altas temperaturas y el catalizador en la unidad FCC rompen las grandes moléculas oxigenadas en hidrocarburos más pequeños y valiosos en el rango de la gasolina.

Una estrategia común es el co-procesamiento, donde se introduce una pequeña corriente de bioaceite en el FCC junto con la corriente principal de gasóleo de petróleo. Esto aprovecha la infraestructura existente de miles de millones de dólares, pero plantea desafíos significativos relacionados con la desactivación del catalizador y la formación de coque.

Esterificación: Una estrategia de estabilización

La esterificación se dirige específicamente a los ácidos carboxílicos corrosivos del bioaceite. Al hacer reaccionar el aceite con un alcohol (como metanol o etanol) en presencia de un catalizador ácido, los ácidos orgánicos se convierten en ésteres menos corrosivos y más estables.

Este método mejora principalmente la estabilidad del almacenamiento y reduce la acidez del bioaceite. Sin embargo, no aumenta significativamente el poder calorífico, por lo que a menudo se considera un paso de pretratamiento en lugar de una solución de mejora completa.

Métodos físicos y alternativos

Estos métodos modifican las propiedades físicas del bioaceite o lo convierten en portadores de energía diferentes, a menudo con una menor inversión de capital.

Emulsificación: Un enfoque más simple para la combustión

La emulsificación es un proceso de mezcla física. El bioaceite se mezcla con un combustible hidrocarburado (típicamente diésel) y un surfactante para crear una microemulsión estable.

Esto permite que el bioaceite se queme en motores diésel, hornos o calderas existentes con modificaciones mínimas. Es una vía pragmática y de bajo costo para utilizar el bioaceite para la generación estacionaria de calor y energía, pero no produce un combustible de transporte de alta calidad.

Reformado con vapor: Producción de hidrógeno en lugar de combustible

En lugar de convertir el bioaceite en un combustible líquido, el reformado con vapor lo utiliza como materia prima para producir hidrógeno o gas de síntesis (una mezcla de hidrógeno y monóxido de carbono).

En este proceso a alta temperatura, el bioaceite reacciona con vapor para producir un producto gaseoso. Esto posiciona al bioaceite no como un sustituto directo de combustible, sino como una fuente renovable para producir hidrógeno, un producto químico industrial crítico y un portador de energía limpia.

Comprender las compensaciones

Ningún método de mejora es perfecto; cada uno implica un equilibrio entre eficacia, coste y complejidad.

El dilema del hidrógeno

La HDO es muy eficaz, pero depende de grandes cantidades de hidrógeno a alta presión. Producir este hidrógeno requiere mucha energía y es costoso, lo que representa un coste operativo importante y un posible cuello de botella para la viabilidad económica del proceso.

Desactivación del catalizador y coquización

El bioaceite es notoriamente duro con los catalizadores. Su tendencia a polimerizarse crea coque, un sólido carbonoso que se deposita en la superficie del catalizador, bloqueando los sitios activos y reduciendo su eficacia. Esta rápida desactivación es un obstáculo técnico principal, especialmente para el craqueo catalítico.

Complejidad del proceso frente a la calidad del producto

Existe una relación directa entre la intensidad del proceso de mejora y la calidad del producto final. Los métodos más suaves y menos costosos, como la esterificación o la emulsificación, producen un producto de menor calidad con aplicaciones limitadas. Por el contrario, los procesos de gran consumo de capital como la HDO producen un combustible hidrocarburado de alta calidad y fungible.

Ajustar el método al objetivo

La estrategia de mejora óptima está dictada enteramente por los requisitos de su producto final y las limitaciones operativas.

- Si su enfoque principal es producir combustibles de transporte sustitutos directos: La HDO es la vía más directa para crear un producto hidrocarburado de alta calidad listo para refinería, aunque conlleva un alto coste de capital y operativo.

- Si su enfoque principal es aprovechar la infraestructura de refinería existente: El co-procesamiento en una unidad FCC ofrece una ruta atractiva para la integración, pero todavía se necesita una investigación significativa para superar los desafíos relacionados con la coquización y la estabilidad del catalizador.

- Si su enfoque principal es estabilizar el bioaceite para su almacenamiento o uso local: La esterificación proporciona un método específico y de menor costo para reducir la corrosividad y evitar que el aceite se degrade durante el transporte o el almacenamiento.

- Si su enfoque principal es el uso inmediato en motores o calderas estacionarias: La emulsificación ofrece la solución más pragmática y rentable para utilizar el bioaceite como sustituto del fueloil o el diésel en aplicaciones de energía estacionaria.

En última instancia, la selección de la estrategia de mejora del bioaceite adecuada depende de una evaluación clara de los requisitos de su producto final, la infraestructura disponible y las limitaciones económicas.

Tabla de resumen:

| Método | Proceso clave | Objetivo principal | Ventaja principal | Desafío principal |

|---|---|---|---|---|

| Hidrodesoxigenación (HDO) | H₂ a alta presión con catalizador | Producir hidrocarburos listos para refinería | Mayor calidad, potencial de combustible sustituto directo | Alto consumo y coste de hidrógeno |

| Craqueo catalítico | Craqueo en unidad FCC con catalizador | Co-procesar con corrientes de petróleo | Aprovecha la infraestructura de refinería existente | Desactivación del catalizador por coquización |

| Esterificación | Reacción con alcohol y catalizador | Reducir la acidez y mejorar la estabilidad | Estabilización de menor costo | No aumenta significativamente el valor energético |

| Emulsificación | Mezcla con diésel y surfactante | Permitir la combustión directa en motores/calderas | Simple, bajo costo para calor/energía | Producto de menor grado, no para combustible de transporte |

| Reformado con vapor | Reacción con vapor a alta temperatura | Producir hidrógeno/gas de síntesis | Crea un portador de energía limpia (H₂) | Cambia el producto de combustible líquido a gas |

¿Listo para mejorar su proceso de bioaceite?

Navegar por las complejidades de la mejora del bioaceite requiere equipos robustos y fiables. Ya sea que esté desarrollando un nuevo proceso catalítico o ampliando uno existente, KINTEK es su socio de confianza para soluciones de laboratorio de alto rendimiento.

Le proporcionamos las herramientas que necesita para tener éxito:

- Sistemas de Reactor de Precisión para experimentos de hidrodesoxigenación (HDO) y craqueo catalítico.

- Instrumentos Analíticos Avanzados para monitorear la calidad del producto y el rendimiento del catalizador.

- Consumibles de Laboratorio Duraderos diseñados para manejar la naturaleza corrosiva del bioaceite crudo.

Al asociarse con KINTEK, obtiene acceso a equipos que mejoran la eficiencia y precisión de su investigación, ayudándole a superar desafíos como la desactivación del catalizador y la optimización del proceso más rápidamente.

Hablemos de cómo nuestro equipo de laboratorio especializado puede acelerar su desarrollo de biocombustibles. ¡Contacte con nuestros expertos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Tamices de laboratorio y máquinas tamizadoras

La gente también pregunta

- ¿Cuál es la función de los autoclaves de laboratorio en la investigación de SCWR? Predicción de la compatibilidad de materiales y la cinética de la corrosión

- ¿Cuál es la función principal de un autoclave de laboratorio en el pretratamiento de residuos plásticos médicos para combustible líquido?

- ¿Qué papel juegan las autoclaves de laboratorio en la extracción de pectina? Optimizar el rendimiento de prebióticos de biomasa de cítricos y manzanas

- ¿Cuáles son los parámetros operativos estándar para un autoclave? Dominio de la temperatura, la presión y el tiempo para la esterilización

- ¿Cuál es la necesidad de usar un autoclave para el pretratamiento del medio de cultivo? Asegure pruebas precisas de Ag2O/TiO2