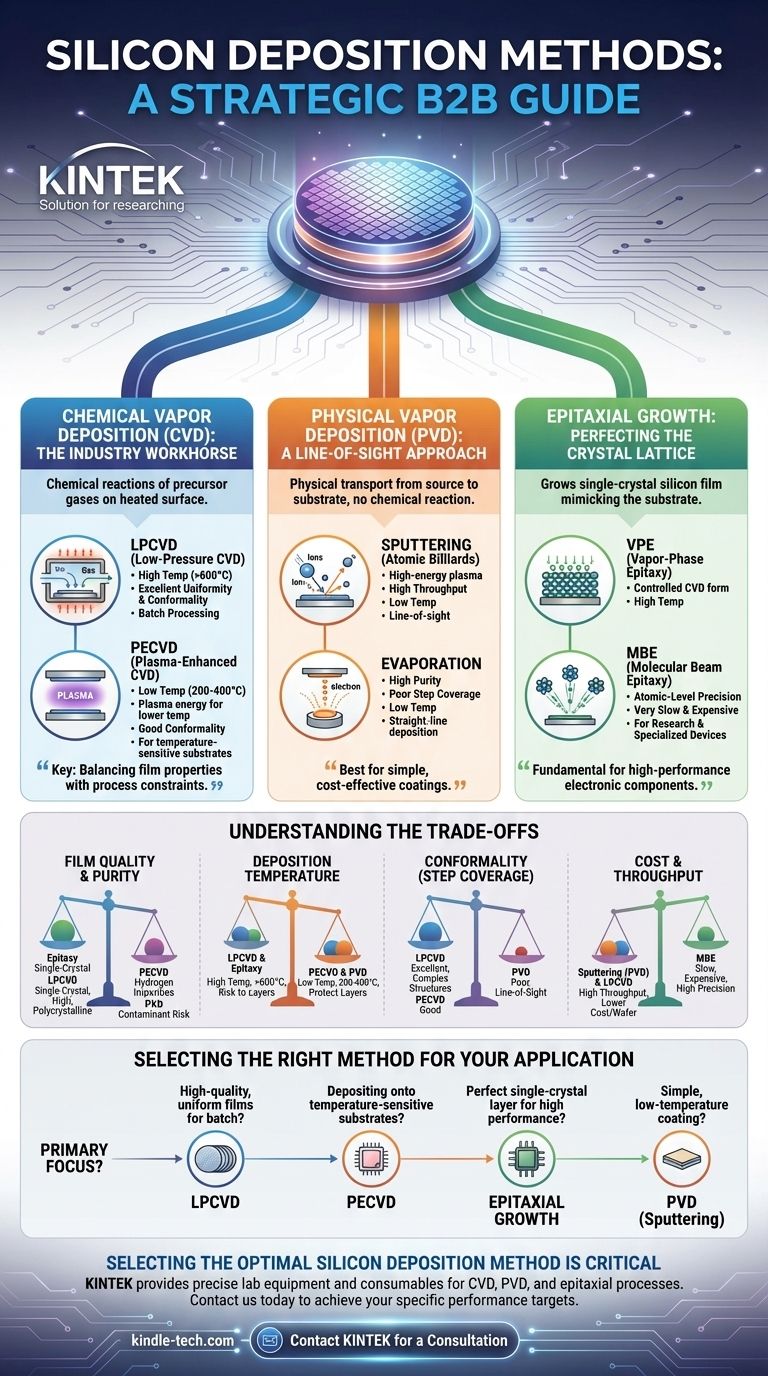

Los principales métodos para la deposición de silicio se dividen en tres familias principales: Deposición Química de Vapor (CVD), Deposición Física de Vapor (PVD) y Crecimiento Epitaxial. CVD utiliza reacciones químicas de gases precursores sobre una superficie calentada, PVD utiliza medios físicos como el pulverizado catódico (sputtering) para transferir silicio a un sustrato, y la Epitaxia hace crecer una capa de silicio monocristalino que imita al sustrato subyacente.

La elección de un método de deposición de silicio no se trata de encontrar la técnica "mejor", sino de lograr un compromiso estratégico. Debe equilibrar las propiedades de la película requeridas, como la calidad cristalina, la pureza y la uniformidad, con las limitaciones del proceso de temperatura, costo y rendimiento.

Deposición Química de Vapor (CVD): El Caballo de Batalla de la Industria

CVD es el método más común para depositar películas de silicio de alta calidad en la fabricación de semiconductores. Implica hacer fluir un gas precursor que contiene silicio sobre un sustrato calentado, lo que provoca una reacción química que deposita una película sólida de silicio.

El Principio Central de CVD

Se introduce un gas precursor, como silano (SiH₄) o diclorosilano (SiH₂Cl₂), en una cámara de reacción. La energía térmica descompone estas moléculas de gas, permitiendo que los átomos de silicio se depositen y formen una película sobre la superficie del sustrato.

LPCVD: Para Películas Conformadas y de Alta Calidad

La Deposición Química de Vapor a Baja Presión (LPCVD) se realiza a altas temperaturas (típicamente >600°C) y presiones reducidas.

Este proceso es conocido por producir películas con excelente uniformidad y conformidad, lo que significa que puede recubrir uniformemente estructuras tridimensionales complejas. Es ideal para el procesamiento por lotes, permitiendo que muchas obleas se recubran a la vez.

PECVD: La Alternativa a Baja Temperatura

La Deposición Química de Vapor Asistida por Plasma (PECVD) utiliza un campo electromagnético (plasma) para proporcionar la energía necesaria para descomponer los gases precursores.

Esta diferencia crítica permite la deposición a temperaturas mucho más bajas (200-400°C). PECVD es esencial al depositar silicio sobre sustratos que no pueden soportar el alto calor de un proceso LPCVD, como aquellos con capas metálicas previamente depositadas.

Deposición Física de Vapor (PVD): Un Enfoque de Línea de Visión

Los métodos PVD transportan físicamente el silicio desde una fuente (o "blanco") hasta el sustrato sin una reacción química. Estos son típicamente procesos a temperaturas más bajas, pero luchan por recubrir superficies complejas de manera uniforme.

Pulverizado Catódico (Sputtering): Billar Atómico

En el pulverizado catódico, se crea un plasma de alta energía de un gas inerte (como Argón). Los iones de este plasma son acelerados para golpear un blanco sólido de silicio, desalojando físicamente átomos de silicio de la superficie. Estos átomos expulsados viajan y se depositan sobre el sustrato.

Evaporación: Alta Pureza, Pobre Cobertura

La evaporación por haz de electrones utiliza un haz enfocado de electrones para calentar una fuente de silicio en una cámara de alto vacío hasta que se evapora. El vapor de silicio resultante viaja en línea recta y se condensa en el sustrato más frío, formando una película. Este método puede producir películas muy puras, pero tiene una cobertura de escalón extremadamente pobre.

Crecimiento Epitaxial: Perfeccionando la Red Cristalina

La Epitaxia es una forma altamente especializada de deposición donde la nueva película de silicio crece como una continuación de la estructura monocristalina del sustrato. El objetivo es crear una red cristalina perfecta y sin defectos.

El Propósito de la Epitaxia

Esta técnica no se trata solo de añadir una capa; se trata de crear una base cristalina perfecta para construir componentes electrónicos de alto rendimiento. Es fundamental para la fabricación moderna de transistores CMOS y bipolares.

Técnicas Epitaxiales Clave

Se utilizan técnicas como la Epitaxia de Fase de Vapor (VPE) —una forma altamente controlada de CVD— o la Epitaxia de Haz Molecular (MBE). MBE ofrece precisión a nivel atómico, pero es muy lenta y costosa, reservada para investigación y dispositivos especializados.

Comprender los Compromisos

Ningún método es universalmente superior. La elección óptima depende completamente de los requisitos específicos del dispositivo que se está fabricando.

Calidad y Pureza de la Película

El crecimiento epitaxial produce las películas monocristalinas de mayor calidad, seguido por LPCVD para silicio policristalino o amorfo de alta calidad. Las películas de PECVD a menudo contienen impurezas de hidrógeno, y los métodos PVD corren el riesgo de incorporar contaminantes de la cámara.

Temperatura de Deposición

La temperatura es a menudo el factor decisivo. PVD y PECVD son las opciones preferidas a baja temperatura. LPCVD y la epitaxia requieren temperaturas muy altas que pueden dañar o alterar capas preexistentes en una oblea.

Conformidad (Cobertura de Escalón)

LPCVD sobresale en la conformidad, lo que lo hace ideal para recubrir trincheras profundas y topografías complejas. PECVD también es bueno, pero los métodos PVD son procesos de "línea de visión" que dan como resultado una mala cobertura en las paredes laterales verticales.

Costo y Rendimiento

Generalmente, el pulverizado catódico (PVD) y LPCVD (debido al procesamiento por lotes) ofrecen un mayor rendimiento y un menor costo por oblea para muchas aplicaciones. Los métodos de alta precisión como MBE son significativamente más lentos y más caros.

Selección del Método Correcto para su Aplicación

- Si su enfoque principal son películas uniformes y de alta calidad para procesamiento por lotes: LPCVD es la opción estándar, siempre que su dispositivo pueda soportar las altas temperaturas.

- Si su enfoque principal es la deposición sobre sustratos sensibles a la temperatura: PECVD proporciona la ventaja esencial de baja temperatura necesaria para proteger las capas subyacentes.

- Si su enfoque principal es una capa monocristalina perfecta para transistores de alto rendimiento: El crecimiento epitaxial es el único método que puede lograr la calidad cristalina requerida.

- Si su enfoque principal es un recubrimiento simple a baja temperatura donde la conformidad no es crítica: Los métodos PVD como el pulverizado catódico son a menudo la solución más práctica y rentable.

En última instancia, elegir la técnica de deposición de silicio correcta es una decisión fundamental de ingeniería impulsada por los objetivos de rendimiento específicos y las limitaciones del proceso de su proyecto.

Tabla Resumen:

| Método | Características Clave | Aplicaciones Típicas |

|---|---|---|

| LPCVD | Alta temp (>600°C), excelente uniformidad y conformidad | Películas de alta calidad para procesamiento por lotes |

| PECVD | Baja temp (200-400°C), buena conformidad | Sustratos sensibles a la temperatura |

| PVD (Sputtering) | Baja temp, línea de visión, alto rendimiento | Recubrimientos simples donde la conformidad no es crítica |

| Crecimiento Epitaxial | Película monocristalina, alta temp, precisión atómica | Transistores y dispositivos de alto rendimiento |

Seleccionar el método óptimo de deposición de silicio es fundamental para el éxito de su proyecto. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para los procesos CVD, PVD y epitaxial. Nuestros expertos pueden ayudarle a navegar los compromisos entre la calidad de la película, la temperatura y el costo para lograr sus objetivos de rendimiento específicos. Contáctenos hoy para discutir su aplicación y encontrar la solución perfecta para las necesidades de su laboratorio.

Contacte a KINTEK para una Consulta

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de tubo de laboratorio vertical

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Qué significa la media recortada? Logre un análisis de datos sólido con las medias recortadas

- ¿Qué es la deposición de película delgada? Desbloquee la ingeniería de superficies avanzada para sus materiales

- ¿Qué es la deposición química de vapor de nanotubos de carbono? El método escalable para la producción industrial

- ¿Para qué se utiliza el CVD en los semiconductores? Construyendo las capas microscópicas de los chips modernos

- ¿Cuáles son las ventajas del proceso de pulverización catódica? Logre una calidad y versatilidad superiores en películas delgadas

- ¿Cómo funciona el proceso general de Deposición Química de Vapor (CVD)? Dominio de la uniformidad de películas delgadas

- ¿Qué es un sistema CVD? Una guía completa de la tecnología de deposición química de vapor

- ¿Qué es el proceso CVD en semiconductores? Una guía para construir microchips a partir de gas