En esencia, la pirólisis opera aplicando calor a un sustrato en un sistema cerrado y libre de oxígeno. Las condiciones operativas específicas —principalmente la temperatura, la velocidad de calentamiento y la duración que los gases resultantes pasan en la zona caliente— no son fijas, sino que se manipulan deliberadamente para controlar los productos finales.

El principio fundamental a comprender es que la pirólisis no es un solo proceso, sino uno ajustable. Al modificar algunas variables clave, puede controlar con precisión si el proceso produce principalmente carbón sólido, bioaceite líquido o gas combustible.

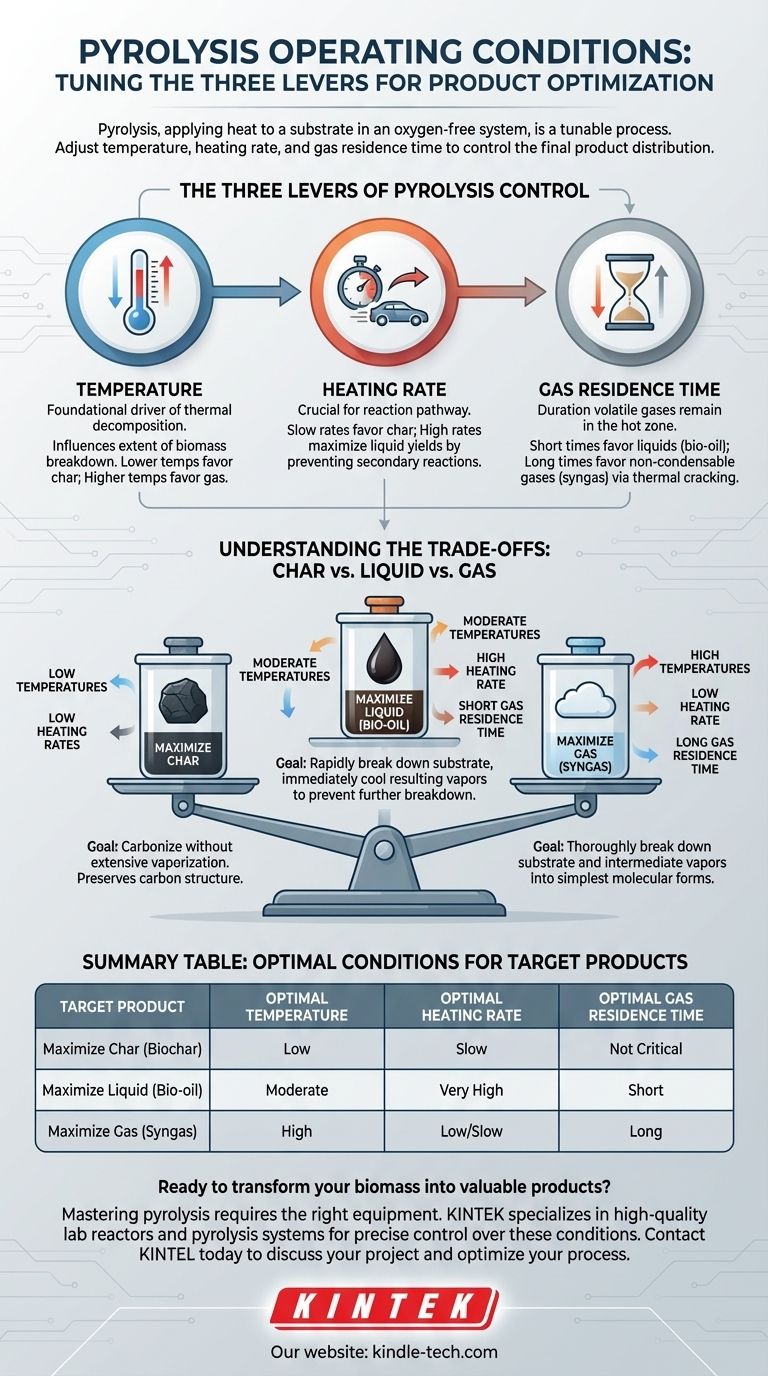

Las Tres Palancas de Control de la Pirólisis

Para gestionar eficazmente un proceso de pirólisis, debe comprender el impacto de sus tres condiciones operativas principales. Estas variables trabajan en conjunto para determinar la distribución final de los productos.

El Papel de la Temperatura

La temperatura es el motor fundamental de la descomposición térmica. El nivel de calor influye directamente en el grado en que se descompone la biomasa.

Las temperaturas más bajas favorecen una descomposición incompleta, dejando intactas más estructuras de carbono sólido. Por el contrario, las temperaturas muy altas proporcionan la energía necesaria para descomponer moléculas complejas en las formas gaseosas más simples.

La Importancia de la Velocidad de Calentamiento

La velocidad de calentamiento se refiere a la rapidez con la que se lleva el sustrato a la temperatura de pirólisis objetivo. Esta variable es crucial para determinar la vía de reacción principal.

Una velocidad de calentamiento lenta permite que el material se descomponga de manera más controlada y secuencial, lo que tiende a favorecer la formación de carbón sólido. Una velocidad de calentamiento muy alta provoca una descomposición rápida, casi explosiva, lo cual es esencial para maximizar los rendimientos líquidos al prevenir reacciones secundarias.

El Impacto del Tiempo de Residencia del Gas

El tiempo de residencia del gas es la cantidad de tiempo que los gases volátiles, recién liberados del sustrato en descomposición, permanecen en el reactor caliente.

Un tiempo de residencia corto retira rápidamente estos vapores del calor, permitiendo que se condensen en líquidos. Un tiempo de residencia largo los mantiene en la zona caliente, donde sufren un craqueo térmico adicional y se reforman en gases más simples y no condensables.

Comprender las Compensaciones: Carbón vs. Líquido vs. Gas

La relación entre las condiciones operativas y el rendimiento del producto es un conjunto de compensaciones. Optimizar una categoría de producto implica inherentemente restar importancia a las otras.

Cómo Maximizar el Carbón Sólido

Para producir la máxima cantidad de carbón vegetal (char), el objetivo es carbonizar el material sin una vaporización extensa.

Esto se logra con temperaturas bajas y velocidades de calentamiento bajas. Esta combinación elimina lentamente los componentes volátiles mientras preserva la estructura de carbono subyacente.

Cómo Maximizar los Productos Líquidos (Bioaceite)

Para maximizar los productos líquidos, el proceso debe descomponer rápidamente el sustrato y enfriar inmediatamente los vapores resultantes antes de que puedan descomponerse más.

Esto requiere temperaturas promedio combinadas con una alta velocidad de calentamiento y un corto tiempo de residencia del gas. Los diseños de reactores como los sistemas ablativos, que "derriten" la biomasa en una superficie caliente, están construidos para facilitar esta rápida transferencia de calor.

Cómo Maximizar el Gas

Para producir la mayor cantidad de gas, el objetivo es descomponer completamente no solo el sustrato original, sino también los vapores intermedios en sus formas moleculares más simples.

Esto se logra mejor con temperaturas altas, una baja velocidad de calentamiento y un largo tiempo de residencia del gas, dando a todos los componentes el máximo tiempo y energía para convertirse en gases permanentes.

Tomar la Decisión Correcta para su Objetivo

Su resultado deseado dicta las condiciones operativas precisas que debe implementar. El proceso se trata fundamentalmente de equilibrar estas variables para lograr un resultado específico.

- Si su enfoque principal es producir biocarbón (biochar): Emplee temperaturas bajas y velocidades de calentamiento lentas para favorecer la formación de carbono sólido.

- Si su enfoque principal es crear bioaceite: Utilice temperaturas moderadas, una velocidad de calentamiento muy alta y asegúrese de que los vapores se eliminen y enfríen rápidamente.

- Si su enfoque principal es generar gas de síntesis (syngas): Combine altas temperaturas con largos tiempos de residencia del gas para permitir un craqueo térmico completo.

Al dominar estas condiciones, transforma la pirólisis de un proceso simple a una herramienta de fabricación precisa.

Tabla Resumen:

| Producto Objetivo | Temperatura Óptima | Velocidad de Calentamiento Óptima | Tiempo de Residencia del Gas Óptimo |

|---|---|---|---|

| Maximizar Carbón (Biochar) | Baja | Lenta | No Crítico |

| Maximizar Líquido (Bioaceite) | Moderada | Muy Alta | Corto |

| Maximizar Gas (Syngas) | Alta | Baja/Lenta | Largo |

¿Listo para transformar su biomasa en productos valiosos?

Dominar la pirólisis requiere el equipo adecuado. KINTEK se especializa en reactores de laboratorio y sistemas de pirólisis de alta calidad diseñados para un control preciso de la temperatura, la velocidad de calentamiento y el tiempo de residencia. Ya sea que su objetivo sea producir biocarbón, bioaceite o gas de síntesis, nuestros expertos pueden ayudarle a seleccionar la solución perfecta para la I+D de su laboratorio o sus necesidades a escala piloto.

Contacte a KINTEL hoy mismo para discutir su proyecto y descubrir cómo nuestro equipo de laboratorio confiable puede optimizar su proceso de pirólisis.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Cuáles son las condiciones para la pirólisis de biomasa? Optimice la temperatura, la velocidad de calentamiento y el tiempo

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones