El problema fundamental con la sinterización de zirconia es una contracción volumétrica significativa y potencialmente impredecible. Este proceso, esencial para aumentar la densidad y la resistencia del material, puede provocar imprecisiones dimensionales en la restauración final, causando problemas de ajuste, función y longevidad si no se controla con precisión.

La sinterización es un paso necesario que transforma una estructura de zirconia débil y porosa en una cerámica fuerte y densa. Sin embargo, el mismo mecanismo que otorga esta fuerza —la fusión de partículas y la densificación— es también la principal fuente de su mayor desafío: controlar la contracción sustancial para asegurar que el producto final sea dimensionalmente preciso.

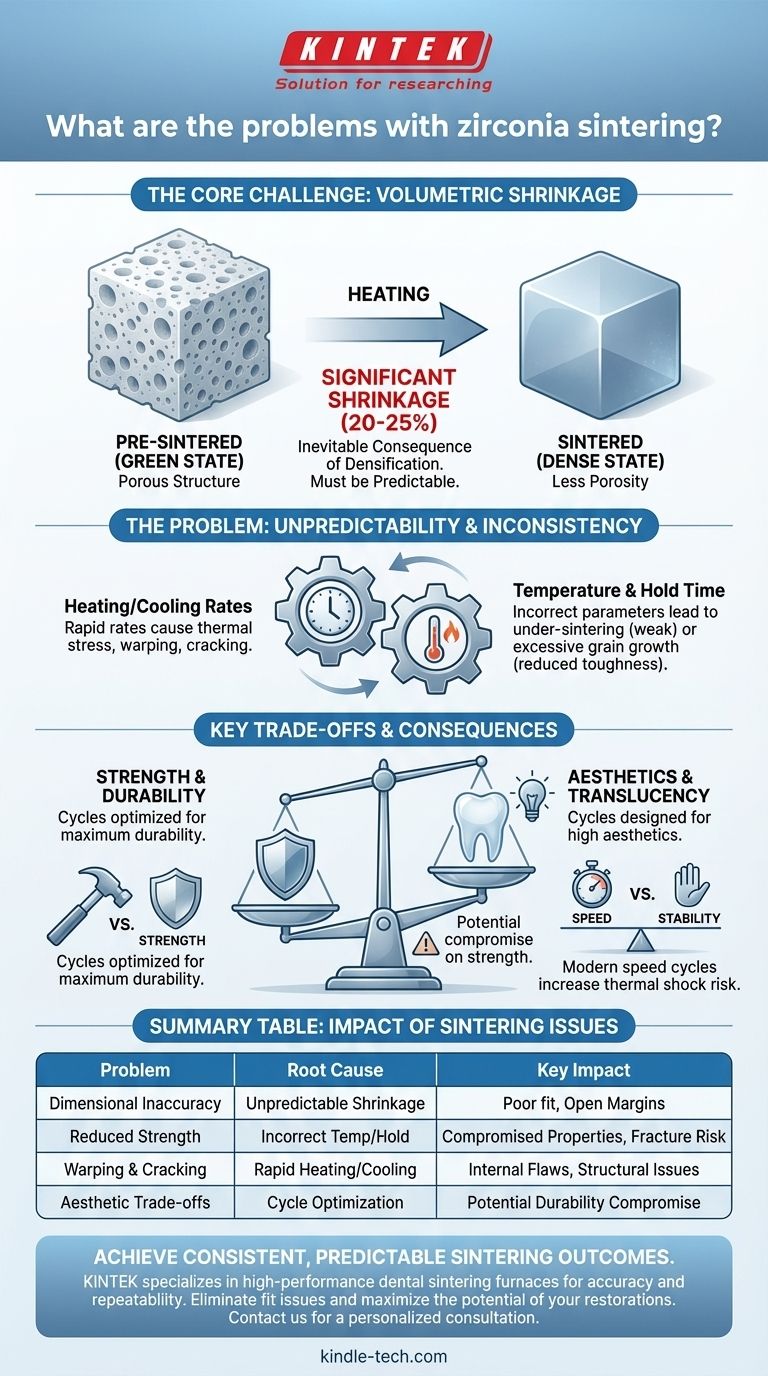

El Desafío Central: Gestionar la Contracción Volumétrica

La sinterización funciona calentando la zirconia en "estado verde" (fresada, no sinterizada) a una temperatura alta, por debajo de su punto de fusión. Esto hace que las partículas individuales de zirconia se fusionen, eliminando los espacios vacíos (porosidad) entre ellas y aumentando drásticamente la densidad y la resistencia del material.

La Consecuencia Inevitable de la Densificación

Esta reducción de la porosidad se traduce directamente en una reducción del volumen. La zirconia puede contraerse entre un 20 y un 25% durante un ciclo de sinterización ejecutado correctamente. Esto no es un defecto del material, sino un aspecto fundamental de su procesamiento.

El desafío es que esta contracción debe ser perfectamente uniforme y predecible. El software de diseño y el proceso de fresado deben tener en cuenta con precisión este cambio, agrandando la restauración presinterizada por la cantidad exacta en que se espera que se contraiga.

Cuándo la Contracción se Convierte en un Problema

Los problemas surgen cuando la contracción real se desvía de la cantidad predicha. Incluso una pequeña desviación puede resultar en una restauración que no se ajusta a la preparación del paciente, lo que lleva a márgenes abiertos, un asentamiento deficiente y, en última instancia, al fracaso clínico. Esta variabilidad es la raíz de la mayoría de los problemas relacionados con la sinterización.

Desglosando las Complejidades del Ciclo de Sinterización

Muchas fallas se remontan a inconsistencias o errores dentro del ciclo de sinterización en sí. Los parámetros del proceso de calentamiento y enfriamiento son críticos para lograr el resultado deseado.

Impacto de la Temperatura y el Tiempo de Mantenimiento

La temperatura final y la duración durante la cual se mantiene influyen directamente en la densidad final y el tamaño de grano de la zirconia. Sinterizar a una temperatura demasiado baja o por un tiempo demasiado corto puede resultar en una pieza insuficientemente sinterizada con porosidad residual, comprometiendo su resistencia mecánica.

Por el contrario, temperaturas excesivamente altas pueden provocar un crecimiento excesivo del grano, lo que paradójicamente puede reducir la tenacidad del material y su resistencia a la fractura.

El Peligro de las Tasas de Calentamiento y Enfriamiento

La velocidad a la que el horno se calienta y se enfría es igualmente importante. Aumentar la temperatura demasiado rápido puede crear gradientes térmicos dentro del material, causando tensiones internas que pueden provocar deformaciones o incluso grietas microscópicas que comprometen la integridad del producto final.

Comprender las Compensaciones Clave

Optimizar un ciclo de sinterización es a menudo un acto de equilibrio entre propiedades en competencia. Comprender estas compensaciones es crucial para la resolución de problemas y para lograr resultados consistentes.

Resistencia vs. Estética

Diferentes temperaturas de sinterización pueden afectar la translucidez final de la zirconia. A menudo, los ciclos diseñados para una mayor translucidez y una mejor estética pueden resultar en una resistencia a la flexión ligeramente menor en comparación con los ciclos optimizados puramente para la máxima durabilidad. La elección depende de las demandas clínicas de la restauración.

Velocidad vs. Estabilidad

Los ciclos modernos de "sinterización rápida" ofrecen importantes ahorros de tiempo, lo cual es una gran ventaja para el flujo de trabajo clínico. Sin embargo, estos ciclos acelerados utilizan tasas de calentamiento y enfriamiento mucho más rápidas, lo que aumenta el riesgo de choque térmico y estrés interno, exigiendo un horno muy preciso y bien mantenido para tener éxito.

Lograr Resultados de Sinterización Predecibles

Su enfoque de la sinterización debe guiarse por su objetivo clínico o de producción principal. La consistencia se logra controlando meticulosamente las variables del proceso.

- Si su enfoque principal es un ajuste predecible: Calibre su horno regularmente y utilice zirconia de un fabricante de confianza con un factor de contracción consistente y bien documentado.

- Si su enfoque principal es la máxima resistencia: Adhírase estrictamente al ciclo recomendado por el fabricante para la sinterización convencional, evitando atajos en los tiempos de mantenimiento o períodos de enfriamiento.

- Si su enfoque principal es la alta estética: Utilice un material de zirconia y un ciclo de sinterización correspondiente diseñado específicamente para alta translucidez, aceptando la posible compensación en la resistencia absoluta.

En última instancia, dominar la sinterización de zirconia requiere tratarla no como un simple paso de calentamiento, sino como un proceso de ingeniería térmica preciso y crítico para el éxito de la restauración final.

Tabla Resumen:

| Problema | Causa Raíz | Impacto Clave |

|---|---|---|

| Imprecisión Dimensional | Contracción volumétrica impredecible o no uniforme (20-25%) | Ajuste deficiente, márgenes abiertos, fracaso clínico |

| Resistencia Reducida | Temperatura incorrecta/tiempo de mantenimiento (sinterización insuficiente o crecimiento excesivo del grano) | Propiedades mecánicas comprometidas, riesgo de fractura |

| Deformación y Fisuras | Tasas rápidas de calentamiento/enfriamiento que causan estrés térmico | Defectos internos, problemas de integridad estructural |

| Compensaciones Estéticas | Optimización del ciclo para translucidez vs. resistencia | Posible compromiso de la durabilidad por la estética |

Logre resultados de sinterización consistentes y predecibles para su laboratorio dental. Los desafíos de la contracción volumétrica, el control de la temperatura y la optimización del ciclo exigen equipos precisos y fiables. KINTEK se especializa en hornos de sinterización dental de alto rendimiento diseñados para la precisión y la repetibilidad. Permita que nuestros expertos le ayuden a seleccionar el horno adecuado para eliminar los problemas de ajuste y maximizar la resistencia y la estética de sus restauraciones de zirconia.

Contáctenos hoy mismo para una consulta personalizada para discutir las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es un horno dental? El Horno de Precisión para Crear Restauraciones Dentales Fuertes y Realistas

- ¿Cuál es el uso del horno de desencerado? El paso crítico para resultados de fundición impecables

- ¿A qué temperatura se cuece la porcelana? Una guía para ciclos de cocción dental precisos

- ¿Los dentistas todavía usan porcelana? Descubra las cerámicas de alta tecnología que están transformando la odontología moderna

- ¿Cuál es la temperatura de cocción de las cerámicas dentales? Una guía para el procesamiento térmico preciso

- ¿Son resistentes a las manchas las coronas de cerámica? Descubra el secreto para una sonrisa brillante y duradera

- ¿Cuál es la temperatura de la zirconia? Dominando el ciclo de sinterización para obtener la máxima resistencia

- ¿Cómo se utilizan los hornos de prensado dental con las tecnologías dentales modernas? Optimice su flujo de trabajo digital CAD/CAM