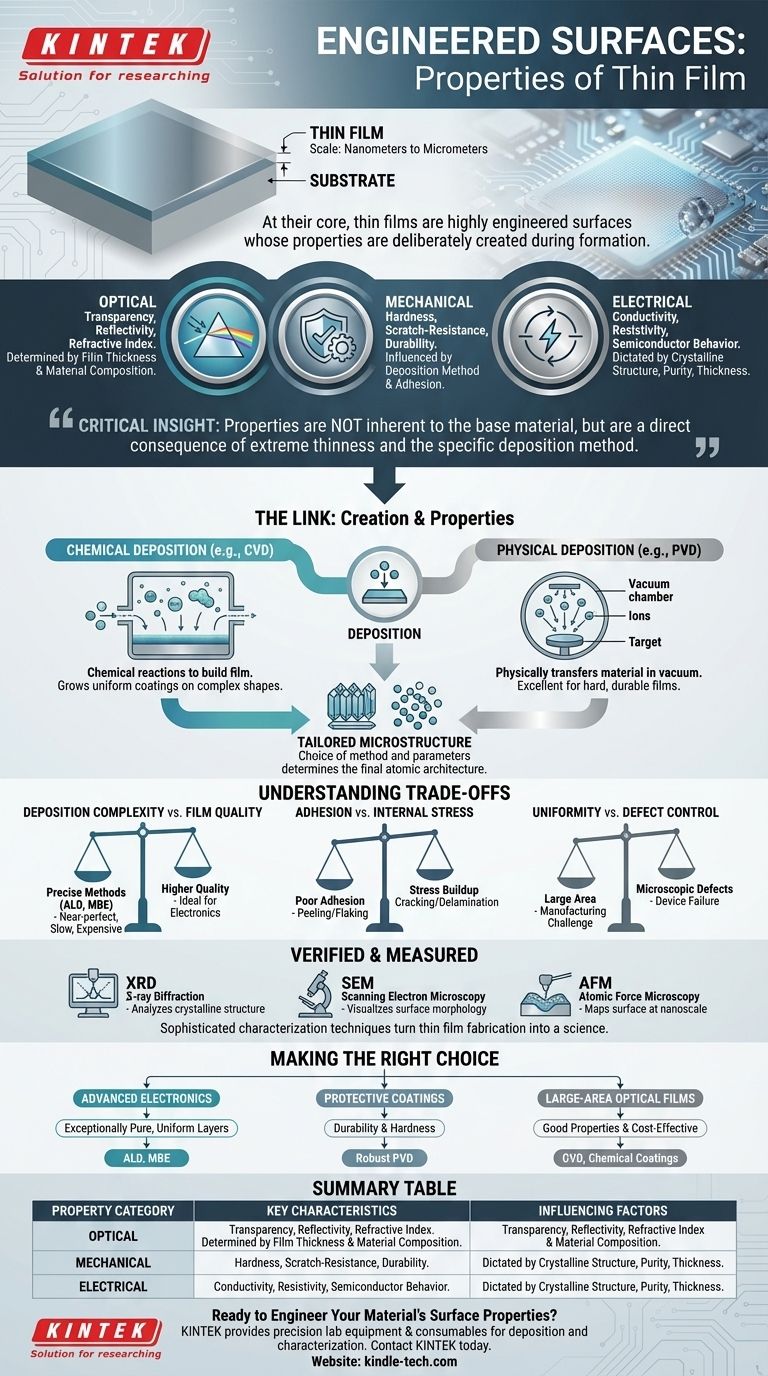

En esencia, las películas delgadas no son solo capas finas de material; son superficies altamente diseñadas cuyas propiedades se crean deliberadamente durante su formación. Estas propiedades pueden ser ópticas (como la transparencia), mecánicas (como la resistencia a los arañazos y la durabilidad) o eléctricas (modificando la conductividad), todas determinadas por el grosor preciso y la estructura atómica de la película.

La visión más crítica es que las propiedades de una película delgada no son inherentes solo a su material base. En cambio, son una consecuencia directa de su extrema delgadez y del método de deposición específico utilizado para crearla, lo que permite la ingeniería de características de materiales que no existen en forma masiva.

¿Qué define fundamentalmente una película delgada?

Una película delgada es una capa de material depositada sobre una superficie, conocida como sustrato. Su característica definitoria es su escala, donde una dimensión (el grosor) es drásticamente más pequeña que las otras dos.

La escala: de nanómetros a micrómetros

El grosor de una película delgada puede variar desde una sola capa de átomos (una monocapa) hasta varios micrómetros. Esta extrema delgadez suprime las propiedades tridimensionales del material, haciendo que se comporte más como una superficie bidimensional con comportamientos físicos y químicos únicos.

El sustrato: una base crítica

La película siempre está adherida a un sustrato, que puede ser vidrio, silicio, metal o plástico. La interacción entre la película y el sustrato es crucial, afectando la adhesión, la tensión interna y la estructura cristalina final de la película.

El vínculo entre la creación y las propiedades

No se pueden separar las propiedades de una película delgada de su proceso de creación. El método de deposición —cómo se forma o aplica la película— controla directamente su estructura final y, por lo tanto, su función. Las técnicas de deposición se dividen en dos categorías principales.

Métodos de deposición química

Estos métodos utilizan reacciones químicas para construir una película sobre la superficie del sustrato. En la Deposición Química de Vapor (CVD), los gases precursores reaccionan en una cámara para formar una película sólida, "creciéndola" sobre la superficie. Esto permite recubrimientos uniformes sobre formas complejas.

Métodos de deposición física

Estos métodos transfieren físicamente material al sustrato, típicamente en vacío. La Deposición Física de Vapor (PVD) incluye técnicas como la pulverización catódica, donde los iones bombardean un material objetivo, expulsando átomos que luego recubren el sustrato. Este proceso es excelente para crear películas muy duras y duraderas.

El resultado: una microestructura a medida

La elección del método de deposición y sus parámetros (temperatura, presión, etc.) determina la microestructura de la película, es decir, si sus átomos están dispuestos en una red cristalina ordenada o en un estado amorfo desordenado. Esta arquitectura a nivel atómico es lo que finalmente dicta las propiedades finales de la película.

Comprendiendo las compensaciones

Aunque potente, la tecnología de películas delgadas implica importantes desafíos y compromisos de ingeniería. Comprender estas compensaciones es clave para una aplicación exitosa.

Complejidad de la deposición vs. calidad de la película

Los métodos de deposición más precisos, como la Deposición de Capas Atómicas (ALD) o la Epitaxia de Haces Moleculares (MBE), ofrecen control átomo por átomo, lo que resulta en películas casi perfectas. Sin embargo, estos procesos son extremadamente lentos y costosos, lo que los hace adecuados para aplicaciones de alto valor como los microprocesadores, pero poco prácticos para recubrir grandes áreas.

Adhesión y tensión interna

Una falta de coincidencia entre la película y el sustrato puede causar una adhesión deficiente, lo que lleva a que se pele o se descascare. Además, pueden acumularse tensiones dentro de la película durante la deposición, lo que hace que se agriete o delamine con el tiempo, comprometiendo su durabilidad y función.

Uniformidad y control de defectos

Lograr un espesor de película perfectamente uniforme y una superficie libre de defectos en una gran área (como una pantalla o un panel solar) es un desafío importante de fabricación. Incluso los defectos microscópicos pueden provocar fallas en el dispositivo, especialmente en la electrónica.

Cómo se verifican y miden las propiedades

Las propiedades de una película delgada no se asumen; se miden con precisión utilizando sofisticadas técnicas de caracterización. Este paso de verificación es lo que convierte la fabricación de películas delgadas de un arte en una ciencia.

Análisis de la estructura cristalina

Se utilizan técnicas como la Difracción de Rayos X (XRD) para analizar la disposición atómica dentro de la película. Esto nos dice si la película es cristalina o amorfa, lo cual es un determinante principal de su comportamiento eléctrico y óptico.

Visualización de la superficie y la morfología

La microscopía es esencial para ver la estructura de la película. La Microscopía Electrónica de Barrido (SEM) proporciona imágenes de alta magnificación de la topografía de la superficie, mientras que la Microscopía de Fuerza Atómica (AFM) puede mapear la superficie con resolución a nanoescala, revelando su suavidad y estructura granular.

Tomar la decisión correcta para su aplicación

La película delgada ideal depende completamente del problema que necesite resolver. Su objetivo dicta las propiedades requeridas, lo que a su vez señala el método de fabricación más adecuado.

- Si su enfoque principal es la electrónica avanzada: Necesita capas excepcionalmente puras y uniformes con un control preciso del grosor, lo que hace que métodos como ALD o MBE sean la elección necesaria.

- Si su enfoque principal son los recubrimientos protectores: La durabilidad y la dureza son primordiales, lo que significa que los métodos PVD robustos como la pulverización catódica suelen ser la solución más eficaz y económica.

- Si su enfoque principal son las películas ópticas de gran área: Necesita buenas propiedades ópticas y rentabilidad en una gran superficie, lo que hace que métodos como CVD o varias técnicas de recubrimiento químico sean muy adecuados.

En última instancia, el poder de las películas delgadas reside en el control preciso sobre su fabricación, lo que nos permite diseñar propiedades de materiales a nanoescala para satisfacer demandas tecnológicas específicas.

Tabla resumen:

| Categoría de Propiedad | Características Clave | Factores Influyentes |

|---|---|---|

| Óptica | Transparencia, Reflectividad, Índice de Refracción | Espesor de la Película, Composición del Material |

| Mecánica | Dureza, Resistencia a los Arañazos, Durabilidad | Método de Deposición, Adhesión al Sustrato |

| Eléctrica | Conductividad, Resistividad, Comportamiento Semiconductor | Estructura Cristalina, Pureza, Espesor |

¿Listo para diseñar las propiedades de la superficie de su material?

Ya sea que esté desarrollando electrónica avanzada, recubrimientos protectores duraderos o películas ópticas de alto rendimiento, KINTEK proporciona el equipo de laboratorio de precisión y los consumibles que necesita. Nuestra experiencia en sistemas de deposición y herramientas de caracterización le ayuda a lograr las propiedades exactas de películas delgadas requeridas para su aplicación.

Contacte con KINTEK hoy mismo para hablar sobre su proyecto y descubrir cómo nuestras soluciones pueden acelerar su innovación en tecnología de películas delgadas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura