En esencia, la deposición física de vapor (PVD) es un proceso de deposición al vacío de varias etapas. Implica tres fases físicas principales: vaporizar un material fuente sólido, transportar ese vapor a través de un entorno de vacío y condensarlo sobre un componente objetivo para formar una película delgada de alto rendimiento. Todo el proceso se controla meticulosamente para lograr propiedades de material específicas.

La conclusión crítica es que un recubrimiento PVD exitoso no se trata solo de la deposición en sí. Es un proceso integral donde el pretratamiento y la limpieza del sustrato son tan cruciales como el entorno de vacío y el método de deposición física utilizado.

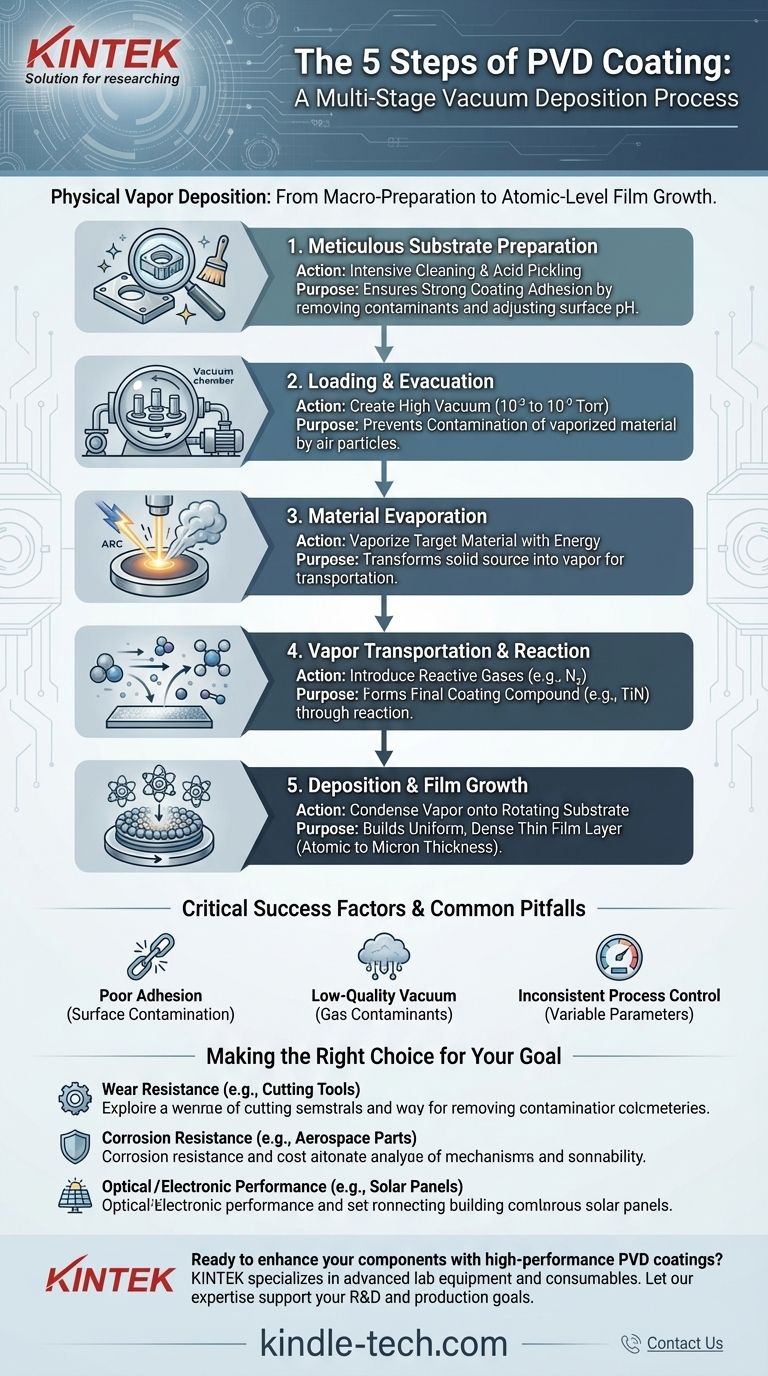

El proceso PVD: un desglose paso a paso

Para comprender cómo se forma un recubrimiento PVD duradero y de alta calidad, es esencial verlo como una secuencia de etapas controladas, cada una con un propósito distinto. El proceso se mueve desde la preparación a nivel macro hasta el crecimiento de la película a nivel atómico.

Paso 1: Preparación meticulosa del sustrato

Antes de que pueda ocurrir cualquier recubrimiento, la superficie del componente debe estar perfectamente preparada. Esta es, posiblemente, la etapa más crítica para asegurar que el recubrimiento final se adhiera correctamente.

Este paso implica una limpieza intensiva para eliminar cualquier contaminante superficial como aceites, ceras, grasa o tintas de grabado.

Después de la limpieza, se puede utilizar un proceso como el decapado ácido. Esto ajusta el pH de la superficie y crea un ambiente ideal para que el recubrimiento se una al sustrato.

Paso 2: Carga y evacuación

Una vez limpios, los componentes (ahora llamados sustratos) se cargan cuidadosamente en la cámara de vacío PVD. Por lo general, se colocan en accesorios giratorios para asegurar un recubrimiento uniforme.

Luego se sella la cámara y una serie de bombas evacuan el aire, creando un vacío de presión extremadamente baja (típicamente de 10⁻³ a 10⁻⁹ Torr). Este vacío es esencial para evitar que el material de recubrimiento vaporizado reaccione con las partículas en el aire.

Paso 3: Evaporación del material

Esta es la etapa donde el proceso PVD realmente comienza. Un material fuente de alta pureza, conocido como objetivo, es bombardeado con energía dentro de la cámara.

Esta energía, a menudo en forma de arco eléctrico o haz de iones, desprende átomos del objetivo, transformando el material sólido en un vapor.

Paso 4: Transporte y reacción del vapor

Los átomos vaporizados viajan en línea recta a través de la cámara de vacío hacia el sustrato.

Durante este transporte, se pueden introducir gases reactivos como nitrógeno u oxígeno en la cámara. Esto permite que el vapor metálico reaccione y forme nuevos compuestos, como nitruros u óxidos metálicos, que se convertirán en el material de recubrimiento final.

Paso 5: Deposición y crecimiento de la película

Cuando los átomos vaporizados alcanzan el sustrato, se condensan en la superficie. Esta es la etapa de deposición.

El recubrimiento se acumula capa por capa, comenzando con sitios de nucleación y creciendo hasta formar una película delgada y densa. El espesor puede variar desde unos pocos átomos hasta varias micras.

Para asegurar un recubrimiento uniforme en geometrías complejas, el sustrato a menudo se gira a una velocidad constante durante este último paso.

Errores comunes y factores críticos de éxito

La calidad de un recubrimiento PVD es muy sensible a las variables del proceso. Un fallo en cualquier área puede comprometer todo el resultado.

El impacto de la contaminación superficial

La causa más común de falla del recubrimiento es la mala adhesión. Si la etapa inicial de limpieza y preparación es insuficiente, el recubrimiento no formará una unión fuerte y puede desprenderse o descascararse.

La necesidad de un vacío de alta calidad

Si el vacío no es lo suficientemente bajo, los gases residuales (como oxígeno o vapor de agua) permanecerán en la cámara. Estos contaminantes pueden incorporarse a la película en crecimiento, creando defectos y comprometiendo su densidad, dureza y resistencia a la corrosión.

El papel del control de procesos

La tasa de deposición, la temperatura de la cámara y la presión de los gases reactivos deben ser monitoreadas y controladas con precisión. Los parámetros inconsistentes conducen a una película con poca integridad estructural y un rendimiento impredecible.

Tomar la decisión correcta para su objetivo

El proceso PVD se adapta para lograr resultados específicos. Comprender su objetivo principal ayuda a centrarse en los aspectos más críticos del proceso.

- Si su enfoque principal es la resistencia al desgaste (por ejemplo, herramientas de corte): La clave es formar un recubrimiento duro y denso como el nitruro de titanio (TiN) mediante la introducción precisa de gas nitrógeno.

- Si su enfoque principal es la resistencia a la corrosión (por ejemplo, piezas aeroespaciales): El objetivo es una película no porosa y completamente formada, lo que exige una limpieza superficial excepcional y un vacío de alta calidad para evitar defectos.

- Si su enfoque principal es el rendimiento óptico o electrónico (por ejemplo, paneles solares): El éxito depende de una pureza extrema del material y un control preciso sobre el espesor de la película, a menudo monitoreado en tiempo real.

En última instancia, el PVD es un proceso de ingeniería a escala atómica, capaz de crear superficies de rendimiento excepcionalmente alto cuando cada paso se ejecuta con precisión.

Tabla resumen:

| Paso | Acción clave | Propósito |

|---|---|---|

| 1. Preparación del sustrato | Limpieza intensiva y decapado ácido | Garantiza una fuerte adhesión del recubrimiento |

| 2. Carga y evacuación | Crear alto vacío en la cámara | Evita la contaminación durante la deposición |

| 3. Evaporación del material | Vaporizar el material objetivo con energía | Crea vapor para el transporte |

| 4. Transporte y reacción del vapor | Introducir gases reactivos (por ejemplo, N₂) | Forma el compuesto de recubrimiento final (por ejemplo, TiN) |

| 5. Deposición y crecimiento de la película | Condensar el vapor sobre el sustrato giratorio | Construye una capa de película delgada uniforme y densa |

¿Listo para mejorar sus componentes con recubrimientos PVD de alto rendimiento? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos PVD precisos, ayudando a los laboratorios a lograr una resistencia superior al desgaste, protección contra la corrosión y rendimiento óptico. Deje que nuestra experiencia respalde sus objetivos de I+D y producción—contáctenos hoy para discutir sus necesidades específicas de recubrimiento.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Prensa Térmica Automática de Vacío con Pantalla Táctil

- Máquina de soplado de película de coextrusión de tres capas para extrusión de película soplada de laboratorio

La gente también pregunta

- ¿Cómo funciona una máquina de pulverización catódica (sputtering)? Logre precisión a nivel atómico para sus recubrimientos

- ¿Cuáles son los efectos del sputtering magnetrónico? Logre películas delgadas duraderas y de alta calidad para su laboratorio

- ¿Qué es un sistema de pulverización catódica? Logre una deposición de película delgada inigualable para su laboratorio

- ¿Qué significa la pulverización catódica PVD? Una guía para la deposición de películas delgadas de alto rendimiento

- ¿Cuántos tipos de pulverización catódica existen? Una guía sobre las técnicas de CC, RF y avanzadas