Fundamentalmente, la deposición física de vapor (PVD) se clasifica en dos métodos principales basados en el proceso físico utilizado para crear el vapor: Pulverización Catódica (Sputtering) y Evaporación Térmica. Si bien los recubrimientos también se categorizan según su uso final, como funcional o decorativo, estos dos procesos subyacentes representan la distinción técnica central en cómo se realiza un recubrimiento PVD.

Aunque los recubrimientos PVD a menudo se discuten por su aplicación (p. ej., funcional vs. decorativo), la verdadera distinción radica en el proceso físico subyacente utilizado para crearlos. La elección entre pulverización catódica y evaporación térmica dicta directamente las propiedades finales, el rendimiento y el caso de uso ideal del recubrimiento.

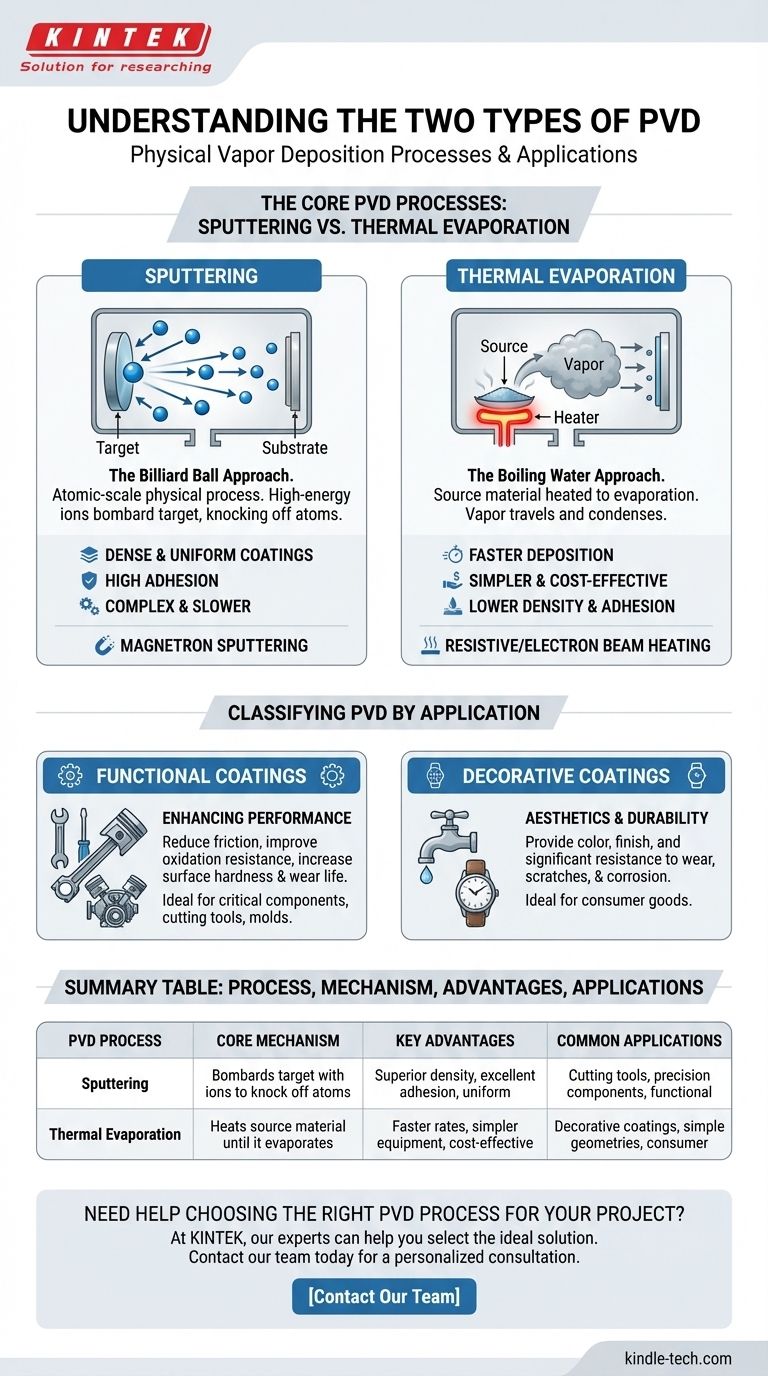

Explicación de los Procesos Centrales de PVD

Para comprender el PVD, primero debe comprender las dos formas principales en que los átomos se liberan de un material fuente sólido para depositarse en un sustrato. Estos métodos son fundamentalmente diferentes y producen recubrimientos con características distintas.

Pulverización Catódica (Sputtering): El Enfoque de la Bola de Billar

La pulverización catódica es un proceso físico a escala atómica. Implica bombardear un material fuente sólido, conocido como el "blanco" o "objetivo", con iones de alta energía en un entorno de vacío.

Este bombardeo energético actúa como una bola blanca golpeando un triángulo de bolas de billar. El impacto tiene suficiente fuerza para desalojar físicamente átomos del material objetivo, que luego viajan a través de la cámara de vacío y se depositan en el componente que se está recubriendo.

Este método produce una película delgada muy densa, uniforme y altamente adherente. La pulverización catódica magnetrónica es una variante común que utiliza campos magnéticos para atrapar electrones cerca del objetivo, aumentando la eficiencia del bombardeo iónico.

Evaporación Térmica: El Enfoque del Agua Hirviendo

La evaporación térmica es un proceso más intuitivo. El material fuente se calienta en una cámara de alto vacío hasta que comienza a hervir y evaporarse, liberando un vapor de átomos.

Este vapor luego viaja en línea recta hasta que se condensa en la superficie más fría del sustrato, formando el recubrimiento. El calentamiento se puede lograr mediante métodos como el calentamiento resistivo o mediante el uso de un haz de electrones de alta energía.

Este proceso es generalmente más rápido que la pulverización catódica, pero puede resultar en un recubrimiento que es menos denso y puede tener una adhesión más débil al sustrato.

Clasificación del PVD por Aplicación

Si bien el proceso físico es el diferenciador técnico, en la práctica, el PVD a menudo se discute en términos de su objetivo final. Esto conduce a la segunda clasificación, más centrada en la aplicación.

Recubrimientos Funcionales: Mejora del Rendimiento

Los recubrimientos PVD funcionales están diseñados específicamente para mejorar las propiedades físicas de una herramienta o componente. El objetivo principal es el rendimiento, no la estética.

Estos recubrimientos están diseñados para reducir la fricción, mejorar la resistencia a la oxidación y aumentar drásticamente la dureza superficial y la resistencia al desgaste. Esto prolonga la vida útil de componentes críticos como herramientas de corte, moldes y piezas de motores.

Recubrimientos Decorativos: Combinando Estética y Durabilidad

Los recubrimientos PVD decorativos se utilizan para proporcionar un color, acabado y apariencia específicos a un producto. Sin embargo, son mucho más que una simple capa de pintura.

Estos recubrimientos también proporcionan un nivel significativo de durabilidad y resistencia al desgaste, los arañazos y la corrosión. Esto los hace ideales para bienes de consumo como relojes, grifos y herrajes donde tanto la apariencia como la longevidad son críticas.

Comprender las Compensaciones (Trade-offs)

La elección entre pulverización catódica y evaporación es una compensación de ingeniería clásica entre rendimiento, velocidad y complejidad.

Pulverización Catódica: Densidad y Adhesión frente a Complejidad

La principal ventaja de la pulverización catódica es la calidad superior de la película. Los recubrimientos son excepcionalmente densos, uniformes incluso en formas complejas, y exhiben una adhesión muy fuerte al sustrato.

La compensación es que las tasas de deposición son típicamente más lentas que la evaporación. El equipo requerido también es más complejo y costoso de operar.

Evaporación: Velocidad y Simplicidad frente a Adhesión

La principal ventaja de la evaporación térmica es su velocidad y relativa simplicidad. Puede depositar material mucho más rápido que la pulverización catódica, lo que lo hace rentable para ciertas aplicaciones.

La desventaja es que la película resultante a menudo tiene menor densidad y una adhesión más débil. También puede ser un desafío lograr un recubrimiento uniforme en componentes con geometrías complejas debido a la naturaleza de línea de visión del flujo de vapor.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el proceso PVD correcto requiere alinear las características del método con su objetivo principal.

- Si su enfoque principal es la máxima durabilidad y adhesión para una herramienta crítica: La pulverización catódica es casi siempre la opción superior debido a sus películas densas y fuertemente unidas.

- Si su enfoque principal es un recubrimiento rentable y de alta velocidad en una pieza simple: La evaporación térmica ofrece ventajas significativas en rendimiento y menor complejidad del equipo.

- Si su enfoque principal es un acabado decorativo en un producto de consumo: Cualquiera de los dos procesos puede utilizarse, pero la elección depende de la resistencia al desgaste requerida frente al coste y la complejidad que esté dispuesto a aceptar.

Comprender la distinción entre el proceso físico y la aplicación final es la clave para seleccionar la solución PVD ideal.

Tabla Resumen:

| Proceso PVD | Mecanismo Central | Ventajas Clave | Aplicaciones Comunes |

|---|---|---|---|

| Pulverización Catódica | Bombardea el objetivo con iones para desalojar átomos | Densidad de película superior, excelente adhesión, recubrimiento uniforme en formas complejas | Herramientas de corte, componentes de precisión, recubrimientos funcionales |

| Evaporación Térmica | Calienta el material fuente hasta que se evapora | Tasas de deposición más rápidas, equipo más simple, rentable para alto rendimiento | Recubrimientos decorativos, geometrías simples, bienes de consumo |

¿Necesita ayuda para elegir el proceso PVD adecuado para su proyecto?

En KINTEK, nos especializamos en equipos de laboratorio y consumibles para aplicaciones avanzadas de recubrimiento. Ya sea que requiera la durabilidad superior de la pulverización catódica o la eficiencia de alta velocidad de la evaporación térmica, nuestros expertos pueden ayudarle a seleccionar la solución ideal para mejorar el rendimiento, la durabilidad y la estética de su producto.

Póngase en contacto con nuestro equipo hoy mismo para una consulta personalizada y descubra cómo KINTEK puede apoyar las necesidades de recubrimiento PVD de su laboratorio.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Para qué se utiliza la evaporación térmica para depositar? Una guía de metales, compuestos y aplicaciones clave

- ¿Cuál es el proceso de evaporación térmica en PVD? Una guía paso a paso para la deposición de películas delgadas

- ¿Qué es la técnica de evaporación térmica? Una guía para la deposición de películas delgadas en su laboratorio

- ¿Qué es la evaporación térmica? Una guía sencilla para la deposición de película delgada

- ¿Qué es la deposición de película delgada por técnica de evaporación térmica? Una guía para PVD simple y rentable