En última instancia, la eficiencia de un molino de bolas está determinada por la compleja interacción entre su velocidad operativa, las características de los medios de molienda, las propiedades del material que se procesa y los niveles de llenado dentro del molino. Estos factores no son independientes; deben equilibrarse para crear la combinación específica de impacto y abrasión necesaria para lograr el tamaño de partícula deseado con el mínimo desperdicio de energía.

El principio central de la optimización del molino de bolas no consiste en maximizar ninguna variable única, sino en lograr un estado de conminución controlada: la reducción de materiales sólidos. La verdadera eficiencia proviene de adaptar las fuerzas dentro del molino a las necesidades específicas de su material y su producto final.

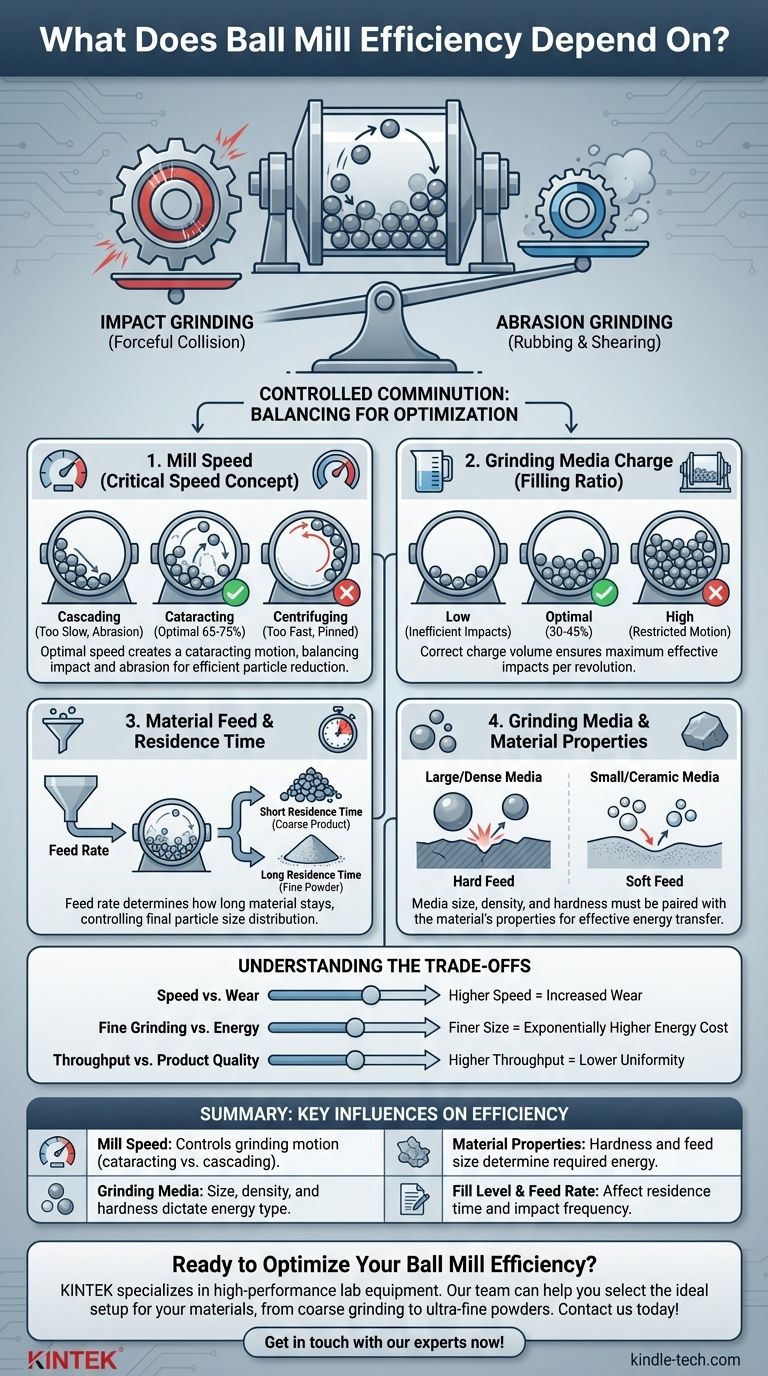

El principio fundamental: Impacto frente a abrasión

Cada factor que influye en la eficiencia del molino de bolas sirve para controlar el equilibrio entre dos mecanismos principales de molienda. Comprender esto es fundamental para la optimización.

Molienda por impacto

Esta es la colisión forzosa de los medios de molienda (las bolas) con el material. El impacto es responsable de descomponer las partículas grandes y gruesas y es impulsado por las bolas que caen desde el punto más alto de su trayectoria.

Molienda por abrasión (o rozamiento)

Esta es una acción de frotamiento y cizallamiento que ocurre a medida que las bolas caen en cascada y se deslizan unas contra otras y contra el revestimiento del molino. La abrasión es más efectiva para reducir partículas ya pequeñas en polvos muy finos.

Parámetros operativos críticos

Estas son las variables que puede controlar directamente para ajustar el equilibrio entre impacto y abrasión y afinar el rendimiento del molino.

Velocidad del molino (El concepto de velocidad crítica)

La velocidad de rotación del molino es posiblemente el factor más importante. Se entiende mejor en relación con la velocidad crítica: la velocidad teórica a la que la capa más externa de bolas se adherirá a la pared del molino debido a la fuerza centrífuga.

Operar al 65-75% de la velocidad crítica suele ser el punto óptimo. Esto permite que las bolas sean transportadas hasta la pared superior y luego caigan libremente, creando un movimiento de "catarata" que maximiza las fuerzas de impacto para una molienda eficiente.

- Demasiado lento (Cascada): Por debajo de aproximadamente el 60% de la velocidad crítica, las bolas ruedan unas sobre otras, priorizando la abrasión. Esto es útil para la molienda fina, pero ineficiente para romper el material grueso de alimentación.

- Demasiado rápido (Centrifugación): Acercarse o superar la velocidad crítica hace que los medios se peguen a la pared del molino, lo que resulta en casi ninguna acción de molienda.

Carga de medios de molienda (La relación de llenado)

Esto se refiere al volumen del molino ocupado por las bolas de molienda, generalmente expresado como un porcentaje. La carga óptima suele estar entre el 30% y el 45% del volumen interno del molino.

Una carga baja reduce el número de impactos por revolución, lo que disminuye la eficiencia. Una carga excesivamente alta restringe el movimiento de las bolas, impidiendo que caigan y creen la energía de impacto necesaria.

Tasa de alimentación de material y tiempo de residencia

La velocidad a la que se introduce material nuevo en el molino determina cuánto tiempo permanece dentro (su tiempo de residencia).

Una tasa de alimentación más rápida y un tiempo de residencia más corto son adecuados para producir un producto final más grueso. Una tasa de alimentación más lenta aumenta el tiempo de residencia, lo que permite más ciclos de molienda y produce un polvo más fino.

La influencia de sus materiales

Estos factores suelen ser fijos para una aplicación determinada, pero son cruciales para seleccionar los parámetros operativos correctos.

Características de los medios de molienda

El tamaño, la densidad y la dureza de los medios de molienda dictan la energía de cada impacto.

- Tamaño: Las bolas más grandes crean fuerzas de impacto mayores, ideales para romper partículas de alimentación grandes y duras. Las bolas más pequeñas proporcionan una mayor superficie y más puntos de contacto, lo que favorece la abrasión para la molienda fina.

- Densidad y dureza: Los medios deben ser significativamente más duros que el material que se está moliendo. Los materiales más densos, como el acero, proporcionan más energía de impacto que los materiales más ligeros como la cerámica.

Propiedades del material de alimentación

Las características del material que está moliendo determinan toda la configuración.

Los materiales más duros requieren mayor energía de impacto, lo que exige medios más grandes y densos y una velocidad que fomente la acción de catarata. Los materiales más blandos se pueden moler eficazmente con medios más pequeños y una operación más enfocada en la abrasión (más lenta).

Comprender las compensaciones

Optimizar un molino de bolas es siempre un ejercicio de equilibrio de factores en competencia. Ser consciente de estas compensaciones es clave para tomar decisiones operativas sólidas.

Velocidad frente a desgaste

Si bien las velocidades más altas (hasta el punto óptimo) aumentan el rendimiento de la molienda, también aceleran drásticamente el desgaste de los medios de molienda y el revestimiento interno del molino. Esto aumenta los costos operativos y el tiempo de inactividad por mantenimiento.

Molienda fina frente a costo energético

Reducir el tamaño de las partículas es un proceso de rendimientos decrecientes. La energía necesaria para moler partículas de 100 micras a 10 micras es exponencialmente mayor que para molerlas de 1000 a 100 micras. La sobremolienda es una fuente principal de energía desperdiciada e ineficiencia.

Rendimiento frente a calidad del producto

Forzar el máximo rendimiento aumentando la tasa de alimentación acortará el tiempo de residencia y dará como resultado un producto más grueso y menos uniforme. Lograr una distribución de tamaño de partícula ajustada a menudo requiere un proceso más lento y deliberado.

Optimización para su objetivo específico

No existe una única forma "mejor" de operar un molino de bolas. La eficiencia se define por su objetivo.

- Si su enfoque principal es el alto rendimiento para la molienda gruesa: Utilice medios de molienda más grandes, opere en el extremo superior del rango de velocidad óptimo (alrededor del 75% de la velocidad crítica) y mantenga una tasa de alimentación constante y más rápida.

- Si su enfoque principal es lograr un tamaño de partícula muy fino: Utilice medios de molienda más pequeños, opere a una velocidad más baja para promover la cascada y la abrasión, y reduzca la tasa de alimentación para aumentar el tiempo de residencia.

- Si su enfoque principal es minimizar el consumo de energía: Asegúrese de no sobremoler monitoreando el tamaño de la partícula, opere justo por debajo de la velocidad de máximo desgaste del revestimiento y verifique que su carga de medios no sea demasiado alta, ya que esto restringe el movimiento y desperdicia energía.

Ajustando sistemáticamente estas variables interconectadas, puede pasar de una operación simple a un procesamiento de material preciso y eficiente.

Tabla de resumen:

| Factor | Influencia clave en la eficiencia |

|---|---|

| Velocidad del molino | Controla el movimiento de molienda (catarata frente a cascada) para equilibrar impacto y abrasión. |

| Medios de molienda | El tamaño, la densidad y la dureza dictan la energía y el tipo de fuerza de molienda aplicada. |

| Propiedades del material | La dureza y el tamaño de la alimentación determinan la energía de molienda requerida y la selección de medios. |

| Nivel de llenado y tasa de alimentación | Afecta el tiempo de residencia y el número de impactos de molienda efectivos por revolución. |

¿Listo para optimizar la eficiencia de su molino de bolas?

Desbloquear todo el potencial de su proceso de molienda requiere el equipo adecuado y la guía experta. KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, proporcionando los molinos de bolas y los medios de molienda precisos necesarios para lograr sus objetivos específicos de tamaño de partícula mientras minimiza el consumo de energía.

Nuestro equipo puede ayudarle a seleccionar la configuración ideal para sus materiales, ya sea que su enfoque sea la molienda gruesa de alto rendimiento o el logro de polvos ultrafinos. Contáctenos hoy para discutir su aplicación y permita que las soluciones de KINTEK mejoren la productividad y precisión de su laboratorio.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Cuál es el papel clave de un molino de bolas planetario para los objetivos de IZO? Lograr uniformidad a nivel atómico en la preparación del material

- ¿Qué papel juega un molino de bolas planetario en la producción de fertilizantes de cáscara de huevo? Desbloquee una reactividad química superior

- ¿Cuál es el propósito de la molienda de bolas? Una herramienta versátil para la síntesis y modificación de materiales

- ¿Por qué se utiliza un molino de bolas de laboratorio en la investigación de catalizadores de Co-Ni? Optimice la conversión de CO2 con molienda de precisión

- ¿Cuáles son las desventajas de un molino de bolas? Alto consumo de energía, ruido y riesgos de contaminación