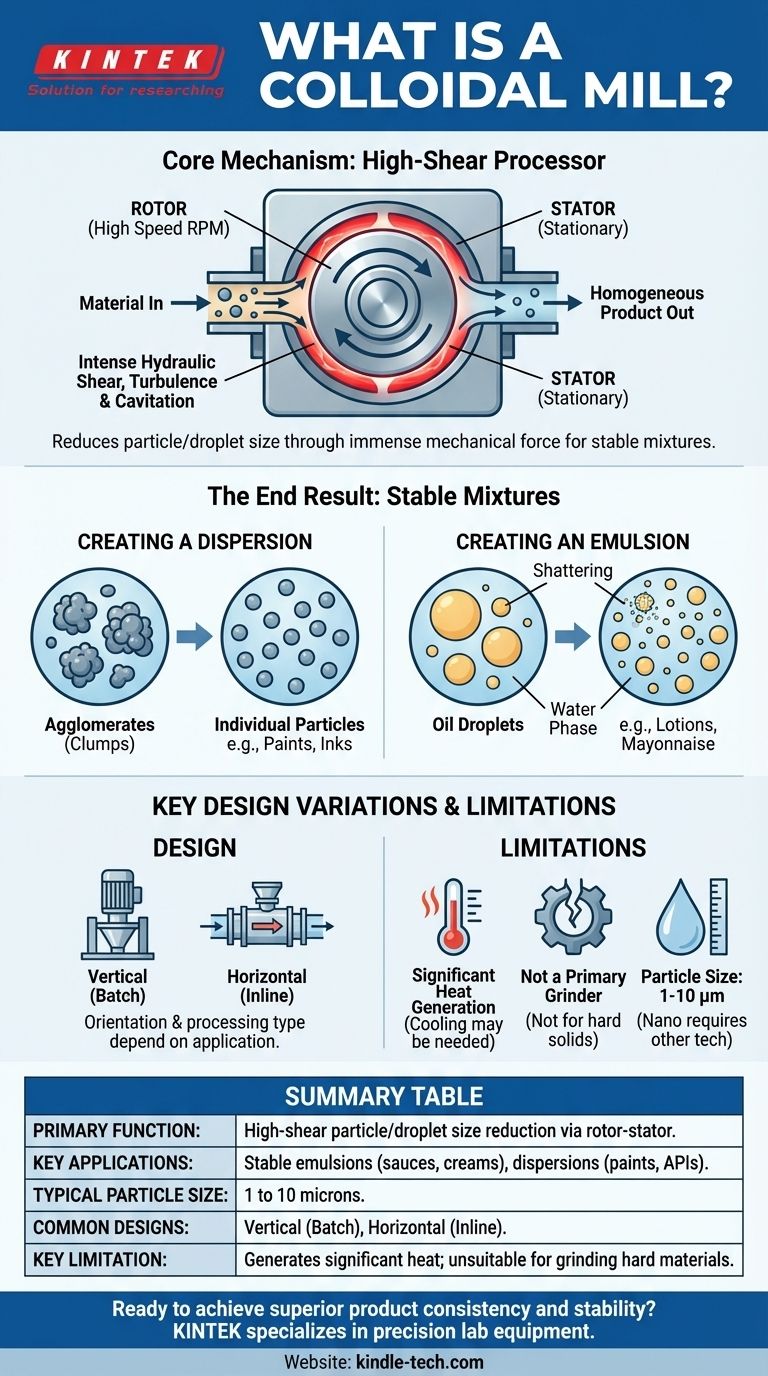

En esencia, un molino coloidal es un procesador de alto cizallamiento diseñado para reducir el tamaño de partícula de sólidos o el tamaño de gota de líquidos dentro de un fluido. Funciona forzando el material a través de un espacio muy estrecho entre un elemento giratorio de alta velocidad (el rotor) y un elemento estacionario (el estator). Esta acción crea una inmensa fuerza mecánica, lo que resulta en mezclas altamente estables y uniformes conocidas como emulsiones y dispersiones.

El propósito principal de un molino coloidal no es moler materiales duros, sino aplicar un cizallamiento hidráulico intenso. Esta fuerza de cizallamiento desaglomera los grumos de sólidos o descompone las gotas de líquido a un nivel microscópico, creando un producto final estable y homogéneo que resiste la separación.

Cómo un molino coloidal logra un alto cizallamiento

La eficacia de un molino coloidal proviene de su mecanismo central: el conjunto rotor-estator. Este concepto simple genera fuerzas complejas y potentes.

El mecanismo rotor-estator

El corazón del molino es un rotor que gira a varios miles de RPM. Este rotor se posiciona con extrema precisión dentro del estator, con un espacio entre ellos que puede ser tan pequeño como una fracción de milímetro.

Creación de cizallamiento hidráulico intenso

A medida que el producto se alimenta al molino, se somete a una intensa aceleración al entrar en el conjunto rotor-estator. Luego se fuerza a través del pequeño espacio a una velocidad muy alta. La diferencia extrema de velocidad entre la superficie del rotor de movimiento rápido y la superficie del estator inmóvil desgarra partículas y gotas.

El papel de la turbulencia y la cavitación

La acción de alta velocidad también genera una turbulencia significativa. Este flujo caótico asegura que todo el material esté sujeto a las fuerzas de cizallamiento. En muchos casos, también provoca cavitación —la rápida formación y colapso de burbujas microscópicas— lo que crea potentes ondas de choque que ayudan aún más a descomponer las partículas.

El resultado final: dispersiones y emulsiones estables

El objetivo final de este proceso es crear un producto que se mantenga consistente a lo largo del tiempo. Un molino coloidal logra esto de dos maneras principales.

Creación de una dispersión

Para productos como pinturas, tintas o suspensiones farmacéuticas, el objetivo es descomponer los aglomerados —grumos de partículas sólidas— que se mantienen unidos por fuerzas débiles. La fuerza de cizallamiento del molino supera estas fuerzas, dispersando las partículas individuales uniformemente por toda la base líquida.

Creación de una emulsión

Para productos como mayonesa, lociones o aderezos para ensaladas, el objetivo es mezclar dos líquidos que no se combinan naturalmente, como el aceite y el agua. El molino rompe las gotas de un líquido (por ejemplo, aceite) en tamaños microscópicos, lo que permite suspenderlas uniformemente dentro del otro líquido (por ejemplo, agua), creando una emulsión estable.

Variaciones clave de diseño

Los molinos coloidales no son de talla única. Su diseño y orientación se eligen en función de la aplicación específica y el entorno de fabricación.

Orientación vertical vs. horizontal

La orientación del conjunto rotor-estator es un diferenciador clave. Los molinos verticales, como se describe en algunos diseños, cuentan con un eje ubicado centralmente con discos de molienda. Este diseño puede ser ideal para la mezcla por lotes de entrada superior en un tanque. Los molinos horizontales son más comunes para el procesamiento en línea y continuo donde el producto fluye a través de una tubería.

Procesamiento en línea vs. por lotes

Los molinos en línea se instalan directamente en un sistema de tuberías, procesando el material a medida que fluye de una etapa a la siguiente. Esto es ideal para la producción continua de gran volumen. Los molinos por lotes suelen montarse encima o sumergidos en un recipiente de mezcla para procesar un solo tanque de material a la vez.

Comprensión de las ventajas y limitaciones

Aunque potente, un molino coloidal es una herramienta especializada con limitaciones específicas que son fundamentales de entender.

Generación significativa de calor

La fricción y el cizallamiento intensos generan una cantidad sustancial de calor. Para productos sensibles al calor, como ciertos alimentos o productos químicos, esto puede ser un problema importante, que a menudo requiere que el molino esté equipado con una camisa de enfriamiento.

No es un molino primario

Un molino coloidal sobresale en la ruptura de aglomerados blandos y gotas líquidas. No es eficaz para la reducción de tamaño primaria de sólidos duros, cristalinos o abrasivos. Usarlo para este propósito resultará en una molienda mínima y un desgaste rápido del rotor y el estator.

Limitaciones del tamaño de partícula

Un molino coloidal puede reducir típicamente el tamaño de partículas o gotas al rango de 1-10 micrones. Para crear verdaderas nanodispersiones (por debajo de 1 micrón), a menudo se requieren otras tecnologías como homogeneizadores de alta presión o molinos de medios.

Potencial de arrastre de aire

En sistemas por lotes abiertos o de entrada superior, la acción de vórtice de alta velocidad puede arrastrar aire al producto. Si el aire es indeseable en el producto final, un sistema en línea sellado es una mejor opción.

Tomar la decisión correcta para su proceso

Su elección de tecnología de mezcla debe alinearse directamente con las propiedades de su material y sus objetivos de producción.

- Si su enfoque principal es crear emulsiones estables (como lociones, cremas o salsas): Un molino coloidal es una excelente opción para reducir el tamaño de las gotas y garantizar la estabilidad del producto a largo plazo.

- Si su enfoque principal es dispersar sólidos blandos o polvos (como pigmentos en pintura o API en productos farmacéuticos): El alto cizallamiento de un molino coloidal romperá eficazmente los aglomerados para una textura suave y uniforme.

- Si su enfoque principal es moler materiales duros y cristalinos (como minerales o cerámicas): Un molino coloidal es la herramienta incorrecta; en su lugar, debe investigar un molino de bolas, un molino de medios o un molino de chorro.

Comprender el principio de la mezcla de alto cizallamiento es clave para aprovechar el molino coloidal para una calidad y consistencia superiores del producto.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Función principal | Reducción de tamaño de partícula/gota por alto cizallamiento mediante mecanismo rotor-estator. |

| Aplicaciones clave | Creación de emulsiones estables (lociones, salsas) y dispersiones (pinturas, tintas). |

| Tamaño de partícula típico | 1 a 10 micrones. |

| Diseños comunes | Orientaciones vertical (por lotes) y horizontal (en línea). |

| Limitación clave | Genera calor significativo; no apto para moler materiales duros y abrasivos. |

¿Listo para lograr una consistencia y estabilidad superiores del producto? KINTEK se especializa en equipos de laboratorio de precisión, incluidos molinos coloidales, para satisfacer sus necesidades específicas de mezcla y dispersión. Ya sea que esté desarrollando una nueva loción, pintura o suspensión farmacéutica, nuestra experiencia garantiza que obtenga la solución de alto cizallamiento adecuada para su laboratorio. Contacte a nuestros expertos hoy para discutir cómo podemos mejorar su proceso.

Guía Visual

Productos relacionados

- Molino Pulverizador de Microtejidos de Laboratorio

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

- Molino de Cilindros Horizontal de Laboratorio

- Molino de Tarros Horizontal de Cuatro Cuerpos de Laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre un molino de bolas y un molino atritor? Eligiendo la Tecnología de Molienda Correcta

- ¿Cómo se aumenta la producción en un molino de bolas? Optimice la velocidad, el medio y la alimentación para obtener el máximo rendimiento

- ¿Cómo ayuda la molienda en bolas a modificar los materiales para aglutinantes de biomasa? Optimice el rendimiento de sus electrodos secos

- ¿Cuál es el papel de un molino de bolas a escala de laboratorio en el pretratamiento de biomasa de microalgas? Mejora la ruptura de la pared celular

- ¿Qué es mejor, el molino de barras o el molino de bolas? Elija el molino adecuado para su objetivo de tamaño de partícula