En esencia, la Deposición Física de Vapor (PVD) es un proceso basado en el vacío que se utiliza para aplicar una película excepcionalmente delgada de material sobre una superficie. La técnica funciona convirtiendo un material fuente sólido en un vapor, que luego viaja a través de un vacío y se condensa sobre el objeto objetivo, construyendo el recubrimiento átomo por átomo. Todo este proceso es físico, lo que significa que la química fundamental del material de recubrimiento no cambia.

El concepto central de PVD es simple: mover un material desde una fuente hasta un sustrato sin alterar su identidad química. Es una transformación física de tres etapas de sólido a vapor y de vuelta a una película sólida, todo realizado en un entorno de alto vacío.

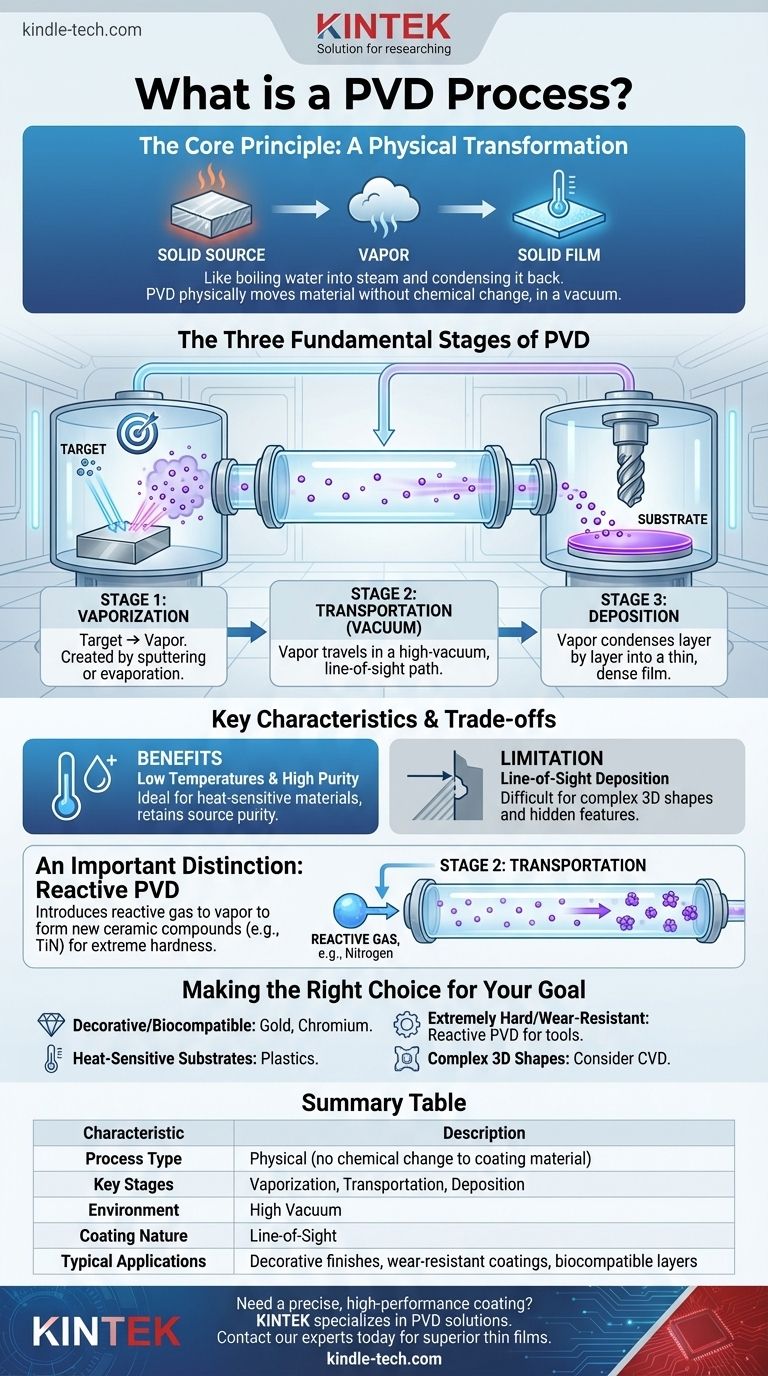

El Principio Central: Una Transformación Física

La forma más intuitiva de entender la PVD es pensar en el vapor de agua. Cuando hierve agua, se convierte en vapor (un gas). Cuando ese vapor golpea un espejo frío, se condensa de nuevo en un líquido (o escarcha sólida si el espejo está lo suficientemente frío).

La PVD opera bajo este mismo principio exacto, pero con materiales como titanio, oro o compuestos cerámicos. El proceso mueve físicamente el material, no lo crea químicamente. Esta es la diferenciación clave con otros métodos como la Deposición Química de Vapor (CVD).

Las Tres Etapas Fundamentales de la PVD

Cada proceso PVD, independientemente de la tecnología específica utilizada, sigue una secuencia clara de tres pasos. Esto ocurre dentro de una cámara donde se ha eliminado el aire para crear un alto vacío.

Etapa 1: Vaporización (Creación de la "Nube")

Primero, el material fuente sólido, conocido como el objetivo (target), debe convertirse en vapor. Esto se logra bombardeándolo con una fuente de alta energía.

Los métodos comunes incluyen la evaporación térmica, donde el material se calienta hasta que se vaporiza, o el pulverizado catódico (sputtering), donde el objetivo es bombardeado con iones de alta energía (un plasma), desprendiendo átomos.

Etapa 2: Transporte (El Viaje en el Vacío)

Una vez que los átomos son vaporizados, viajan desde el objetivo hacia el objeto que se está recubriendo (el sustrato).

Este viaje debe realizarse en un vacío para evitar que los átomos vaporizados colisionen con las moléculas de aire. El vacío asegura una trayectoria limpia, directa y de "línea de visión" desde el objetivo hasta el sustrato.

Etapa 3: Deposición (Condensación en una Película)

Cuando la nube de vapor del material alcanza el sustrato comparativamente frío, se condensa y vuelve a convertirse en sólido.

Esta deposición ocurre capa por capa, a menudo átomo por átomo, lo que resulta en una película muy delgada, densa y altamente uniforme sobre la superficie del sustrato.

Comprender las Características Clave y las Compensaciones

La PVD se elige por razones específicas, y es esencial comprender sus ventajas y limitaciones.

El Beneficio: Bajas Temperaturas y Alta Pureza

Dado que la PVD es un proceso de transferencia física, se puede realizar a temperaturas relativamente bajas. Esto la hace ideal para recubrir materiales sensibles al calor, como plásticos o ciertas aleaciones, que se dañarían con procesos químicos a alta temperatura.

Además, dado que no hay reacciones químicas involucradas, la película depositada conserva la alta pureza del material fuente original.

La Limitación: Deposición por "Línea de Visión"

La compensación más significativa de la PVD es su naturaleza de "línea de visión". Los átomos vaporizados viajan en línea recta, lo que significa que solo pueden recubrir superficies que pueden "ver" desde la fuente.

Esto dificulta recubrir uniformemente formas tridimensionales complejas con superficies internas o características ocultas. A menudo, los objetos deben rotarse en accesorios complejos para garantizar una cobertura uniforme.

Una Distinción Importante: PVD Reactiva

Mientras que la PVD estándar no implica cambios químicos, una variación común es la PVD Reactiva. En este método, se introduce intencionalmente un gas reactivo (como nitrógeno u oxígeno) en la cámara de vacío.

Este gas reacciona con los átomos metálicos vaporizados para formar un nuevo compuesto, como nitruro de titanio, que luego se deposita en el sustrato. Esto permite la creación de recubrimientos cerámicos extremadamente duros y duraderos.

Tomar la Decisión Correcta para su Objetivo

La PVD no es una solución única para todos. Su idoneidad depende totalmente del resultado deseado para el producto final.

- Si su enfoque principal es un acabado de alta pureza, decorativo o biocompatible: La PVD es una excelente opción para aplicar materiales como oro, cromo o titanio sin alterar sus propiedades.

- Si su enfoque principal es recubrir un sustrato sensible al calor: La temperatura relativamente baja del proceso PVD la hace superior a muchos otros métodos para materiales como los plásticos.

- Si su enfoque principal es crear un recubrimiento extremadamente duro y resistente al desgaste: La PVD reactiva es el estándar de la industria para crear películas cerámicas en artículos como herramientas de corte y componentes industriales.

- Si su enfoque principal es recubrir uniformemente una forma 3D muy compleja: Debe considerar cuidadosamente las limitaciones de la línea de visión y es posible que deba investigar procesos alternativos como la CVD.

En última instancia, la PVD es una herramienta precisa de ingeniería de superficies para depositar películas de alto rendimiento bajo condiciones estrictamente controladas.

Tabla Resumen:

| Característica PVD | Descripción |

|---|---|

| Tipo de Proceso | Físico (sin cambio químico en el material de recubrimiento) |

| Etapas Clave | Vaporización, Transporte, Deposición |

| Entorno | Alto Vacío |

| Naturaleza del Recubrimiento | Línea de Visión |

| Aplicaciones Típicas | Acabados decorativos, recubrimientos resistentes al desgaste, capas biocompatibles |

¿Necesita un recubrimiento preciso y de alto rendimiento para sus componentes?

KINTEK se especializa en equipos y consumibles de laboratorio avanzados para la ingeniería de superficies. Ya sea que esté desarrollando nuevos productos u optimizando un proceso de recubrimiento, nuestras soluciones y experiencia en PVD pueden ayudarle a lograr películas delgadas superiores con excelente adhesión y pureza.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar los desafíos y objetivos específicos de recubrimiento de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura