En el moldeo por inyección, un molde de dos placas es el diseño de molde más fundamental y ampliamente utilizado. Se construye a partir de dos secciones principales, un lado de la cavidad (lado A) y un lado del núcleo (lado B), que se separan a lo largo de un único plano conocido como línea de partición. Cuando el molde se abre, la pieza terminada y el sistema de colada de plástico utilizado para llenarla se expulsan juntos.

La simplicidad del molde de dos placas es su mayor fortaleza, haciéndolo rentable y fiable. Sin embargo, esta misma simplicidad restringe dónde se puede inyectar el plástico en la pieza, una compensación crítica que todo diseñador debe entender.

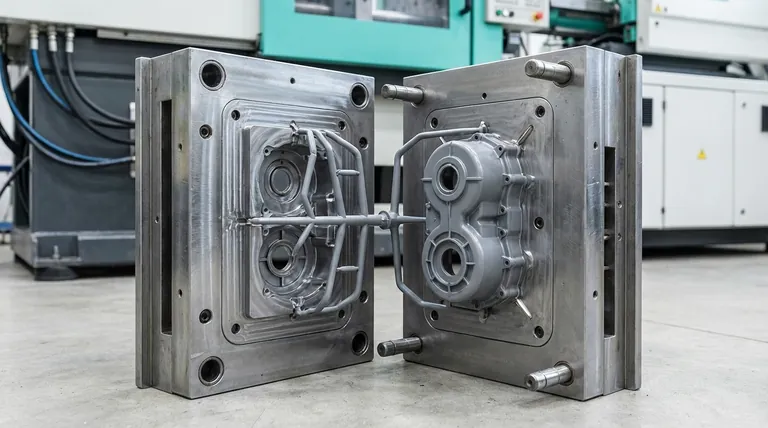

Cómo funciona un molde de dos placas: la mecánica central

El funcionamiento de un molde de dos placas es sencillo, basado en la interacción entre sus dos mitades principales.

El lado A y el lado B

El molde se compone de dos mitades. El lado A, también conocido como placa de cavidad, generalmente forma la superficie estética exterior de la pieza y se monta en el plato fijo de la máquina de moldeo.

El lado B, o placa de núcleo, forma la geometría interna y alberga el sistema de expulsión. Se monta en el plato móvil de la máquina.

La línea de partición

La línea de partición es la única superficie donde el lado A y el lado B se encuentran cuando el molde está cerrado. La separación del molde siempre ocurre a lo largo de este plano.

El ciclo de inyección y expulsión

Durante el funcionamiento, las dos placas se sujetan juntas. El plástico fundido se inyecta a través de un bebedero, fluye a través de canales llamados coladas, y entra en la cavidad de la pieza a través de una entrada.

Después de que el plástico se enfría y solidifica, el lado B se separa del lado A. Los pasadores eyectores dentro del lado B empujan la pieza terminada, con el sistema de colada aún unido, fuera del molde.

El papel de la colada y la entrada

En un molde de dos placas, el diseño del sistema de colada y entrada está directamente ligado a la estructura fundamental del molde.

Contenido dentro de la línea de partición

El sistema de colada debe tallarse en la superficie de la línea de partición. Esta es una restricción definitoria del diseño de dos placas.

Debido a que la colada está en el mismo plano que el borde de la pieza, el plástico debe inyectarse desde el lateral de la cavidad.

Opciones comunes de entrada

Esta restricción conduce a tipos de entrada específicos, siendo el más común una entrada de borde. Este tipo de entrada alimenta el plástico en el lateral de la pieza, dejando una pequeña imperfección que debe recortarse después del moldeo.

Requisito de desbarbado manual

Dado que la colada y la pieza se expulsan como una sola pieza, deben separarse. Esta es a menudo una operación secundaria manual llamada desbarbado, que aumenta los costos de mano de obra y el tiempo de ciclo.

Entendiendo las compensaciones

La elección de un molde de dos placas implica equilibrar el costo, la complejidad y la calidad de la pieza.

Ventaja: Simplicidad y rentabilidad

Con menos componentes y sin mecanismos complejos, los moldes de dos placas son los menos costosos de diseñar y fabricar. Esto los hace ideales para proyectos de menor presupuesto y geometrías de piezas más simples.

Ventaja: Robustez y fiabilidad

Su construcción simple significa que hay menos cosas que pueden romperse. Los moldes de dos placas son altamente fiables, fáciles de mantener y a menudo permiten tiempos de ciclo más rápidos debido a su acción directa y sin complicaciones.

Limitación: Ubicación restringida de la entrada

La incapacidad de inyectar directamente en el centro de una pieza es el inconveniente más significativo. Esto puede afectar la forma en que el plástico llena el molde, lo que podría causar problemas estéticos o debilidades estructurales. También significa que la marca de la entrada siempre estará en el perímetro de la pieza.

Limitación: Desperdicio de colada y operaciones secundarias

El sistema de colada se expulsa con la pieza en cada ciclo, creando material de desecho. Si bien este plástico a veces se puede reprocesar y reutilizar, representa un costo de material. El desbarbado manual requerido también añade un costo de mano de obra que puede ser significativo en la producción de alto volumen.

Tomando la decisión correcta para su proyecto

Seleccionar el tipo de molde correcto es una decisión crítica basada en sus prioridades específicas.

- Si su enfoque principal es minimizar el costo y la complejidad de la herramienta: El molde de dos placas es la opción predeterminada y más efectiva, especialmente para piezas donde la ubicación de la marca de la entrada no es un problema estético.

- Si su enfoque principal es la apariencia estética y la ubicación flexible de la entrada: Es probable que un molde de dos placas sea insuficiente. Debe investigar un molde de tres placas o de colada caliente, que permite inyectar directamente en la parte superior de una pieza.

- Si su enfoque principal es la producción de alto volumen con un desperdicio mínimo de material: El desperdicio de colada de un molde de dos placas puede acumularse, haciendo que un sistema de colada caliente "sin colada" sea más rentable durante la vida útil del proyecto.

Comprender estas compensaciones fundamentales es el primer paso para diseñar un molde que se alinee perfectamente con el presupuesto, la calidad y los objetivos de producción de su proyecto.

Tabla resumen:

| Característica | Ventaja | Limitación |

|---|---|---|

| Diseño | Simple, robusto y fiable | Ubicación restringida de la entrada (solo lateral) |

| Costo | Menor costo inicial de herramientas | El desperdicio de colada y el desbarbado manual aumentan el costo |

| Aplicación | Ideal para piezas más simples y presupuestos más bajos | No apto para piezas con entrada superior o de alta estética |

¿Listo para elegir el molde adecuado para su proyecto? KINTEK se especializa en proporcionar equipos y consumibles de laboratorio, incluidas soluciones para sus necesidades de prototipado y producción. Nuestros expertos pueden ayudarle a navegar por las compensaciones entre moldes de dos placas, tres placas y de colada caliente para asegurar el éxito de su proyecto. ¡Contáctenos hoy para discutir sus requisitos específicos!

Guía Visual

Productos relacionados

- Molde de Prensado de Polígonos para Laboratorio

- Moldes de Prensado Isostático para Laboratorio

- Molde de Prensa de Bolas para Laboratorio

- Molde de Prensado de Forma Especial para Laboratorio

- Molde de Prensado Bidireccional Redondo para Laboratorio

La gente también pregunta

- ¿Por qué se utilizan moldes de presión personalizados durante el proceso de prensado en caliente para electrolitos poliméricos sólidos?

- ¿Cuáles son las ventajas de usar moldes de PEEK para baterías de estado sólido totalmente de sulfuro? Alto rendimiento y aislamiento

- ¿Cuáles son las funciones principales de los moldes de grafito en la metalurgia de polvos de NiCr? Optimice la densidad de su material compuesto

- ¿Cuáles son las ventajas de utilizar moldes de grafito de alta resistencia en el sinterizado por prensado en caliente de compuestos a base de Ti6Al4V?

- ¿Qué papel desempeñan los moldes de presión a alta temperatura en la fabricación de SiCp/Al? Mejora de la densificación y la uniformidad térmica