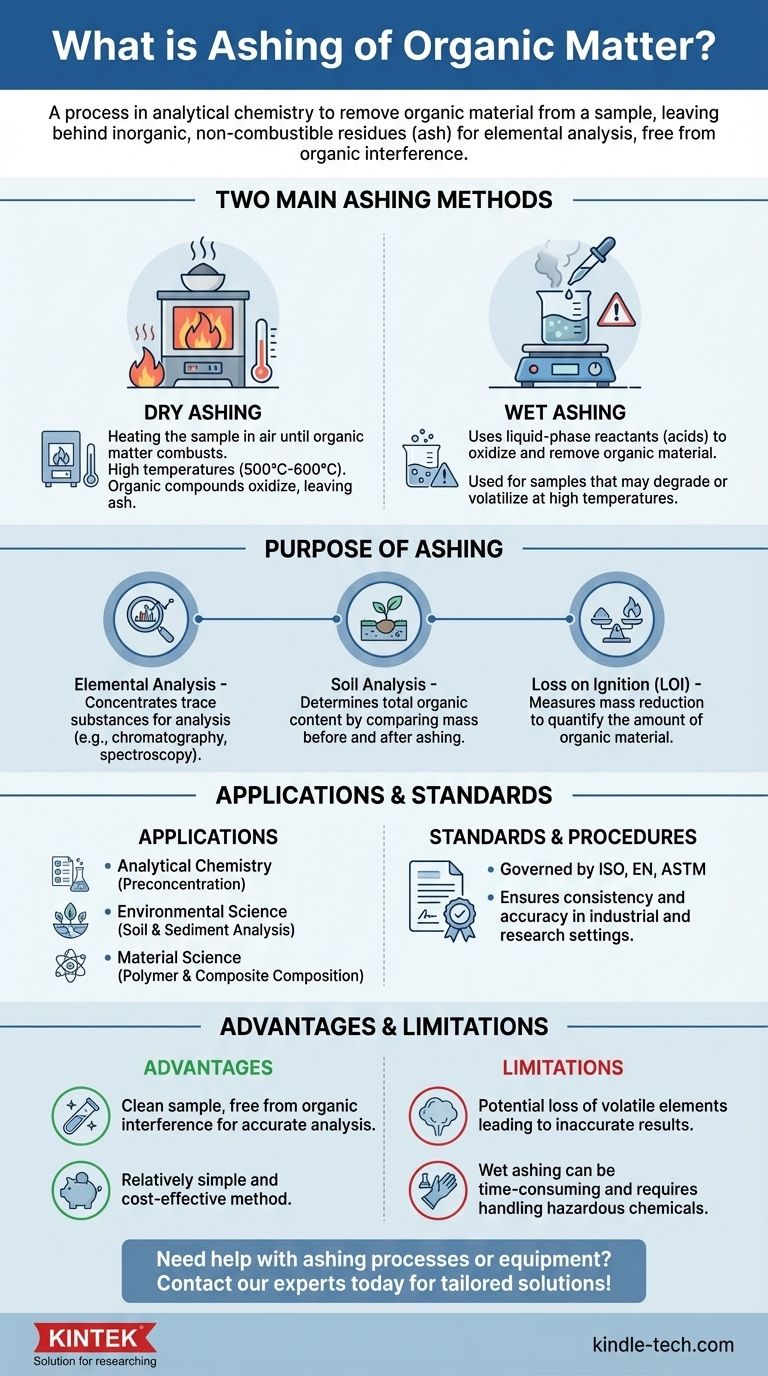

La incineración de materia orgánica es un proceso utilizado en química analítica para eliminar el material orgánico de una muestra, dejando residuos inorgánicos no combustibles conocidos como cenizas. Este proceso es esencial para analizar la composición elemental de una muestra, ya que elimina compuestos orgánicos no deseados que podrían interferir con el análisis. La incineración se puede realizar a través de dos métodos principales: incineración en seco e incineración en húmedo. La incineración en seco implica calentar la muestra al aire hasta que la materia orgánica se quema, mientras que la incineración en húmedo utiliza reactivos en fase líquida, como ácidos, para oxidar y eliminar el material orgánico. El proceso a menudo se rige por estándares internacionales y puede incluir objetivos específicos como la Pérdida por Ignición (LOI), donde se mide la reducción de masa de la muestra antes y después de la incineración. La incineración se utiliza ampliamente en varios campos, incluido el análisis de suelos, para determinar el contenido orgánico de las muestras.

Puntos clave explicados:

-

Definición de incineración:

- La incineración es un proceso utilizado para eliminar el material orgánico de una muestra, dejando residuos inorgánicos (cenizas).

- Este proceso es crucial para el análisis de la composición elemental, ya que elimina los compuestos orgánicos que podrían interferir con los resultados.

-

Tipos de incineración:

-

Incineración en seco:

- Implica calentar la muestra al aire hasta que la materia orgánica se quema.

- Los compuestos orgánicos reaccionan con el oxígeno, oxidándose y dejando cenizas inorgánicas.

- Este método se utiliza a menudo para muestras que pueden soportar altas temperaturas.

-

Incineración en húmedo:

- Utiliza reactivos en fase líquida, como combinaciones de ácidos, para oxidar y eliminar el material orgánico.

- Este método se utiliza típicamente para muestras que pueden degradarse o volatilizarse a altas temperaturas.

-

Incineración en seco:

-

Propósito de la incineración:

-

Análisis elemental:

- La incineración se utiliza para concentrar sustancias traza en una muestra, lo que facilita la realización de análisis químicos como la cromatografía o análisis ópticos como la espectroscopia.

-

Análisis de suelos:

- En la ciencia del suelo, la incineración ayuda a determinar el contenido orgánico total comparando la masa de la muestra antes y después de la incineración.

-

Pérdida por Ignición (LOI):

- Un objetivo específico de la incineración donde la muestra se pesa antes y después del proceso para determinar la reducción de masa, lo que indica la cantidad de material orgánico presente.

-

Análisis elemental:

-

Estándares y procedimientos:

- El proceso de incineración a menudo se rige por estándares internacionales como ISO, EN o ASTM.

- Estos estándares garantizan la consistencia y precisión en el proceso de incineración, particularmente en entornos industriales y de investigación.

-

Aplicaciones de la incineración:

-

Química analítica:

- La incineración es un paso crítico en la preconcentración de elementos traza para análisis posteriores.

-

Ciencias ambientales:

- Se utiliza en el análisis de suelos y sedimentos para determinar el contenido orgánico y evaluar la contaminación ambiental.

-

Ciencia de materiales:

- La incineración se puede utilizar para analizar la composición de materiales, como polímeros o compuestos, eliminando aglutinantes o rellenos orgánicos.

-

Química analítica:

-

Detalles del proceso:

-

Preparación de la muestra:

- Las muestras deben prepararse adecuadamente antes de la incineración, lo que puede incluir secado, molienda u homogeneización.

-

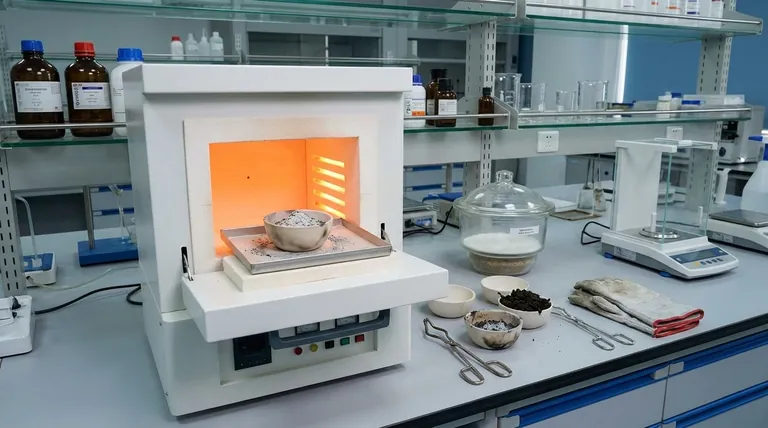

Proceso de calentamiento:

- En la incineración en seco, las muestras se calientan en un horno a altas temperaturas (típicamente entre 500°C y 600°C) hasta que toda la materia orgánica se quema.

-

Análisis de residuos:

- Las cenizas restantes se analizan luego para determinar la composición inorgánica de la muestra.

-

Preparación de la muestra:

-

Ventajas y limitaciones:

-

Ventajas:

- La incineración proporciona una muestra limpia libre de interferencias orgánicas, lo cual es esencial para un análisis elemental preciso.

- Es un método relativamente simple y rentable para la preparación de muestras.

-

Limitaciones:

- Algunas muestras pueden perder elementos volátiles durante el proceso de incineración, lo que lleva a resultados inexactos.

- La incineración en húmedo, aunque efectiva, puede llevar más tiempo y requiere un manejo cuidadoso de productos químicos peligrosos.

-

Ventajas:

Al comprender el proceso de incineración, sus métodos y aplicaciones, se puede utilizar eficazmente esta técnica en diversos contextos científicos e industriales para lograr resultados analíticos precisos y fiables.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Definición | Eliminación de material orgánico, dejando cenizas inorgánicas para análisis. |

| Tipos | - Incineración en seco: Calentamiento al aire. - Incineración en húmedo: Uso de ácidos para la oxidación. |

| Propósito | - Análisis elemental. - Análisis de suelos. - Pérdida por Ignición (LOI). |

| Estándares | Regido por ISO, EN, ASTM para consistencia y precisión. |

| Aplicaciones | Química analítica, ciencias ambientales, ciencia de materiales. |

| Ventajas | Muestras limpias, rentable, simple. |

| Limitaciones | Posible pérdida de elementos volátiles, manejo de productos químicos peligrosos. |

¿Necesita ayuda con los procesos o equipos de incineración? Contacte hoy mismo a nuestros expertos para soluciones personalizadas.

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo funciona la química del temple? Dominando la carrera atómica para un acero más duro

- ¿Cuál es el método para determinar la ceniza? Elija el método de incineración adecuado para su laboratorio

- ¿Cuál es el proceso de un horno de mufla? De la electricidad al control de alta temperatura de precisión

- ¿Qué significa un alto contenido de cenizas? Una guía sobre la calidad del material y la contaminación

- ¿Qué significa 'sinterizado' y por qué es importante entenderlo? Desbloquea Materiales y Fabricación Avanzados