En esencia, un reactor por lotes es valorado por su simplicidad operativa y versatilidad, pero está fundamentalmente limitado por su ineficiencia para la producción a gran escala. Funciona como una olla de cocina con tapa: se añaden los ingredientes, se ejecuta el proceso (como cocinar) y luego se vacía el producto terminado antes de empezar de nuevo, lo que lo hace ideal para aplicaciones específicas pero poco práctico para otras.

La disyuntiva central de un reactor por lotes es su flexibilidad frente a su eficiencia. Si bien su diseño ofrece un excelente control y la capacidad de producir múltiples productos en el mismo recipiente, el tiempo de inactividad necesario entre lotes lo hace económicamente inadecuado para la fabricación continua de gran volumen.

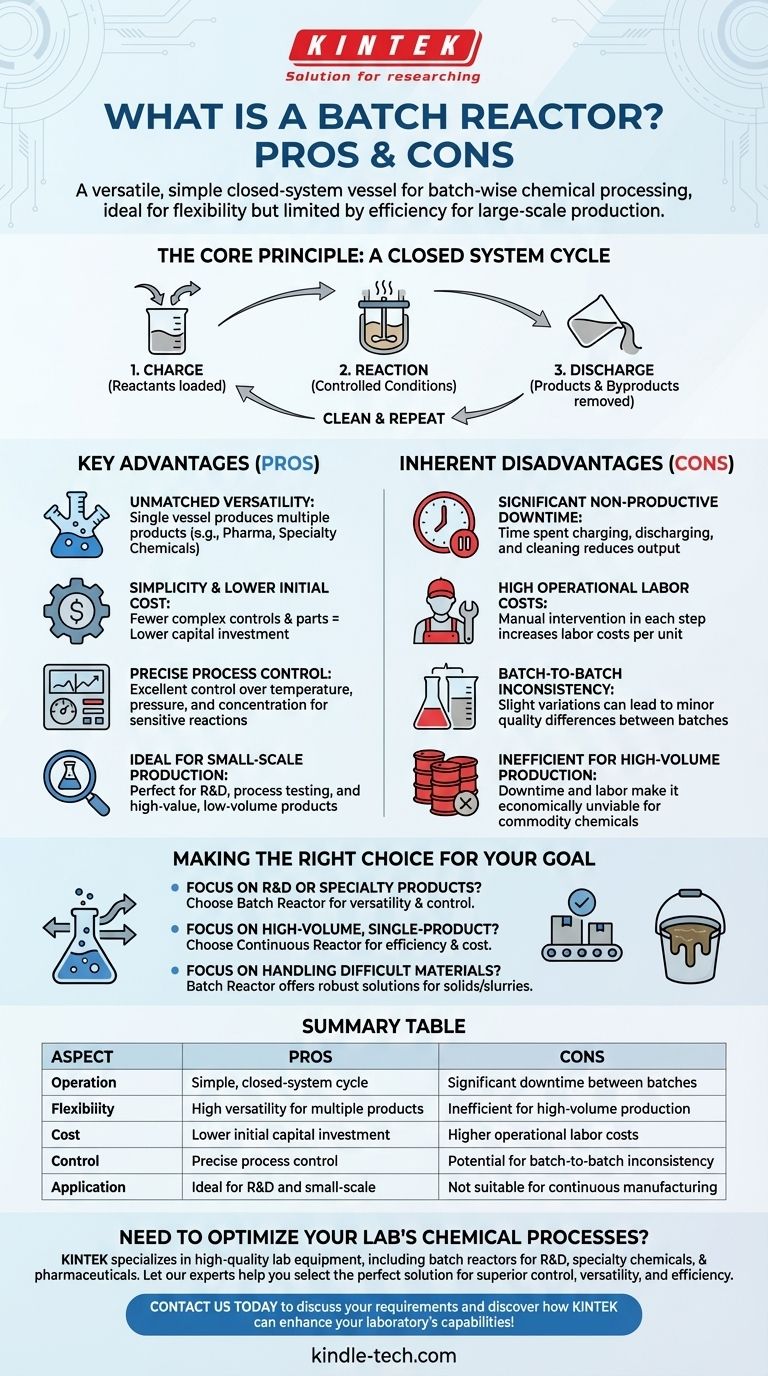

El Principio Central: Un Ciclo de Sistema Cerrado

Un reactor por lotes se define por su operación discontinua. Comprender este ciclo es clave para captar sus fortalezas y debilidades inherentes.

Cómo Funciona

El proceso sigue un ciclo secuencial y distinto. Primero, los reactivos se cargan o cargan en el recipiente sellado.

A continuación, la reacción química se lleva a cabo bajo condiciones controladas, como temperaturas y presiones específicas. Esta es la fase de reacción.

Finalmente, una vez que la reacción se completa, el proceso se detiene y los productos y subproductos se descargan. El reactor a menudo se limpia antes de que pueda comenzar el siguiente ciclo.

Ventajas Clave del Enfoque por Lotes

La naturaleza discontinua de un reactor por lotes crea varias ventajas distintas, particularmente para operaciones más pequeñas y especializadas.

Versatilidad Inigualable

Dado que cada lote es un evento discreto, el mismo reactor se puede utilizar para producir muchos productos diferentes. Esto lo convierte en una piedra angular de las industrias que requieren flexibilidad, como la farmacéutica, los productos químicos especializados y la producción de alimentos.

Simplicidad y Menor Costo Inicial

Un reactor por lotes es, en esencia, un recipiente sellado simple, a menudo con un agitador y una camisa de calentamiento/enfriamiento. Este diseño implica menos controles complejos y piezas móviles en comparación con los sistemas continuos, lo que resulta en una menor inversión de capital inicial.

Control Preciso del Proceso

La naturaleza de sistema cerrado permite un excelente control sobre el entorno de la reacción. La temperatura, la presión y la concentración de reactivos se pueden gestionar con precisión durante la duración del lote, asegurando que la reacción proceda según lo previsto. Esto es fundamental para síntesis químicas sensibles o complejas.

Ideal para Producción a Pequeña Escala

Para investigación y desarrollo (I+D), pruebas de procesos o la fabricación de productos de alto valor y bajo volumen, los reactores por lotes son perfectos. El costo y la complejidad de un sistema continuo no se pueden justificar para pequeñas cantidades.

Comprender las Compensaciones: Desventajas Inherentes

El ciclo mismo que proporciona flexibilidad también introduce ineficiencias operativas significativas que limitan la aplicación del reactor.

Tiempo de Inactividad No Productivo Significativo

El tiempo dedicado a cargar reactivos, descargar productos y limpiar el recipiente entre ciclos es tiempo no productivo. Este tiempo de inactividad inherente es el mayor inconveniente, ya que impacta directamente en la producción general y la utilización de activos.

Altos Costos Laborales Operativos

Cada paso del ciclo por lotes (carga, monitoreo, descarga y limpieza) a menudo requiere intervención manual. Esto resulta en mayores costos laborales por unidad de producto en comparación con un proceso continuo altamente automatizado.

Inconsistencia de Lote a Lote

Aunque las condiciones dentro de un solo lote están bien controladas, ligeras variaciones en las materias primas, las acciones del operador o la eficacia de la limpieza pueden provocar diferencias menores entre lotes. Para productos que exigen una uniformidad absoluta, este puede ser un desafío significativo de control de calidad.

Ineficiente para Producción de Gran Volumen

La combinación de tiempo de inactividad y altos costos laborales hace que los reactores por lotes no sean económicamente viables para producir productos químicos básicos de gran volumen. El costo por kilogramo de producto es simplemente demasiado alto para competir con alternativas continuas y eficientes.

Tomar la Decisión Correcta para su Objetivo

Seleccionar un reactor por lotes es una decisión estratégica basada en su volumen de producción específico, variedad de productos y prioridades económicas.

- Si su enfoque principal es I+D o la producción de múltiples productos especializados: La versatilidad, el control y el menor costo inicial de un reactor por lotes se alinean perfectamente con sus necesidades.

- Si su enfoque principal es la fabricación de un solo producto de gran volumen: La eficiencia superior, el menor costo operativo y la consistencia de un reactor continuo son la elección clara.

- Si su enfoque principal es el manejo de materiales difíciles (como sólidos o suspensiones viscosas): Un reactor por lotes a menudo proporciona una solución más robusta y sencilla que los sistemas continuos complejos.

En última instancia, comprender el conflicto fundamental entre la flexibilidad y la eficiencia continua es la clave para seleccionar la herramienta adecuada para su proceso químico.

Tabla Resumen:

| Aspecto | Pros (Ventajas) | Contras (Desventajas) |

|---|---|---|

| Operación | Ciclo de sistema cerrado y simple | Tiempo de inactividad significativo entre lotes |

| Flexibilidad | Alta versatilidad para múltiples productos | Ineficiente para producción de gran volumen |

| Costo | Menor inversión de capital inicial | Mayores costos laborales operativos |

| Control | Control preciso del proceso para reacciones sensibles | Potencial de inconsistencia de lote a lote |

| Aplicación | Ideal para I+D y producción a pequeña escala | No apto para fabricación continua |

¿Necesita optimizar los procesos químicos de su laboratorio?

Elegir el reactor correcto es fundamental para su productividad y presupuesto. En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alta calidad, incluidos reactores por lotes, para satisfacer sus necesidades específicas, ya sea para I+D, productos químicos especializados o productos farmacéuticos.

Permita que nuestros expertos le ayuden a seleccionar la solución perfecta para un control, versatilidad y eficiencia superiores. ¡Contáctenos hoy para discutir sus requisitos y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Por qué es necesario un autoclave de alta temperatura y alta presión para la prueba de aleaciones de circonio? Garantizar la seguridad nuclear.

- ¿Cuál es el papel de un autoclave de acero inoxidable revestido de PTFE de alta presión en la síntesis de ZrW2O8? Lograr alta pureza

- ¿Cuál es la importancia del entorno hidrotermal en la preparación de HA? Optimizar la estructura mesoporosa y la pureza

- ¿Por qué los autoclaves de acero inoxidable son clave para la preparación de PCL-TPE? Dominando la Policondensación de Alto Vacío

- ¿Cuál es la función de los reactores de alta presión en la preparación de catalizadores semiconductores? Optimice sus heterouniones