En esencia, la deposición química de vapor (CVD) para nanotubos de carbono (CNT) es un proceso de fabricación dominante donde un gas que contiene carbono se introduce en una cámara de alta temperatura. El gas se descompone, y los átomos de carbono resultantes se ensamblan en estructuras de nanotubos sobre una superficie preparada, típicamente con la ayuda de un catalizador metálico. Este método se ha convertido en el estándar industrial debido a su escalabilidad, rentabilidad y capacidad para controlar la estructura del producto final.

La CVD no es simplemente una técnica de recubrimiento; es una reacción química en fase gaseosa altamente controlada. Su ventaja principal para la producción de CNT es la capacidad de "crecer" nanotubos con características específicas a escala industrial mediante la gestión precisa de la temperatura, la presión y las materias primas involucradas.

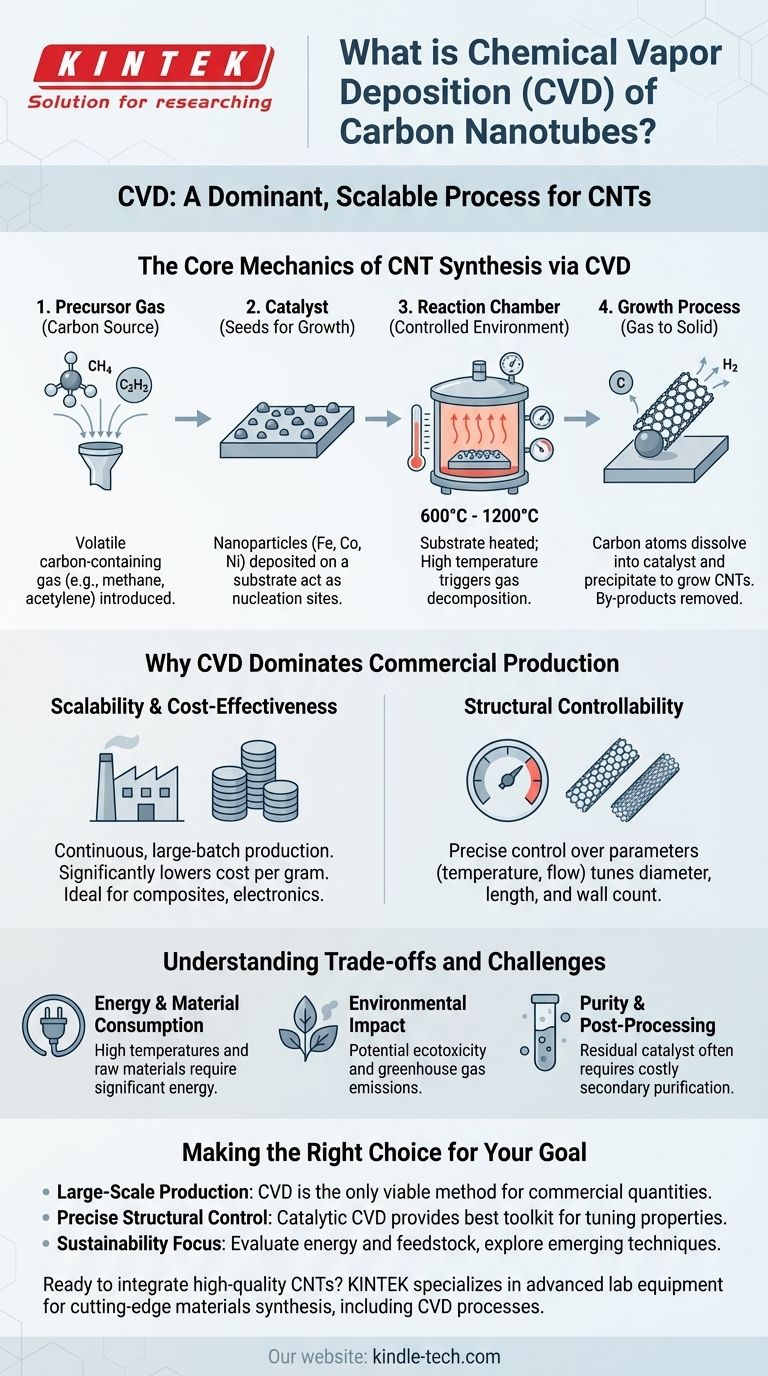

La mecánica central de la síntesis de CNT a través de CVD

La deposición química de vapor es un enfoque "de abajo hacia arriba". En lugar de tallar un material, se construye átomo por átomo a partir de un vapor químico.

El gas precursor: la fuente de carbono

El proceso comienza con un precursor, que es un gas volátil que contiene carbono. Los precursores comunes incluyen metano, acetileno o etanol.

Este gas se inyecta en la cámara de reacción, sirviendo como la materia prima a partir de la cual se construirán los nanotubos de carbono.

El catalizador: la semilla para el crecimiento

Para los CNT, este proceso es casi siempre CVD catalítica (CCVD). Nanopartículas de un catalizador metálico, como hierro, cobalto o níquel, se depositan sobre una superficie llamada sustrato.

Estas diminutas partículas metálicas actúan como sitios de nucleación, o "semillas". A altas temperaturas, se convierten en las ubicaciones activas donde el gas precursor se descompone y los átomos de carbono comienzan a ensamblarse en la estructura de celosía hexagonal del nanotubo.

La cámara de reacción: un entorno controlado

Todo el proceso tiene lugar dentro de una cámara sellada, a menudo bajo vacío o presión controlada. El sustrato se calienta a una alta temperatura de reacción, típicamente entre 600°C y 1200°C.

Esta alta temperatura proporciona la energía necesaria para desencadenar la descomposición química del gas precursor en la superficie del catalizador.

El proceso de crecimiento: de gas a sólido

A medida que el gas precursor fluye sobre el sustrato caliente y catalizado, se descompone. Los átomos de carbono se disuelven en las partículas del catalizador y luego precipitan para formar las paredes cilíndricas, similares al grafeno, de un nanotubo de carbono.

Los subproductos volátiles de la reacción, como el gas hidrógeno, se eliminan continuamente de la cámara mediante un flujo constante de gas, dejando una capa sólida o polvo de CNT de alta pureza.

Por qué la CVD domina la producción comercial

Aunque métodos más antiguos como la descarga de arco y la ablación láser pueden producir CNT de alta calidad, son difíciles de escalar. La CVD ha emergido como el líder claro para aplicaciones industriales.

Escalabilidad y rentabilidad

Los sistemas de CVD pueden diseñarse para producción continua o en grandes lotes, reduciendo drásticamente el costo por gramo de CNT en comparación con otros métodos. Esto hace que su uso en compuestos, electrónica y baterías sea económicamente factible.

Controlabilidad estructural

La CVD ofrece un notable grado de control sobre el producto final. Al ajustar cuidadosamente los parámetros, como la temperatura, la presión, la tasa de flujo de gas y el tamaño de las partículas del catalizador, los fabricantes pueden influir en el diámetro, la longitud de los nanotubos y si son de pared simple o de pared múltiple.

Comprender las compensaciones y los desafíos

A pesar de sus ventajas, el proceso de CVD no está exento de desafíos. La objetividad requiere reconocer sus limitaciones.

Consumo de energía y materiales

Las altas temperaturas requeridas para la reacción demandan una cantidad significativa de energía, lo que es un impulsor principal tanto del costo como de la huella ambiental. Los precursores y los materiales catalizadores también contribuyen al consumo general de recursos.

Impacto ambiental

El proceso de síntesis en sí es la principal fuente de ecotoxicidad potencial. Las preocupaciones incluyen las emisiones de gases de efecto invernadero por el calentamiento y los subproductos químicos generados durante la reacción.

Pureza y post-procesamiento

Los CNT producidos mediante CVD pueden contener impurezas, más comúnmente partículas de catalizador residuales atrapadas dentro o sobre los nanotubos. Estas impurezas a menudo deben eliminarse mediante pasos de purificación secundarios, lo que añade complejidad y costo al proceso general.

Tomar la decisión correcta para su objetivo

Comprender los fundamentos de la CVD le permite evaluar su idoneidad para aplicaciones específicas.

- Si su enfoque principal es la producción a gran escala: La CVD es el único método probado y económicamente viable para producir CNT en las cantidades requeridas para productos comerciales.

- Si su enfoque principal es el control estructural preciso: La CVD catalítica proporciona el conjunto de herramientas más eficaz para ajustar las propiedades de los nanotubos, como el diámetro y el número de paredes, ajustando los parámetros de síntesis.

- Si su enfoque principal es la sostenibilidad: Debe evaluar críticamente el consumo de energía y la fuente de materia prima, buscando técnicas de CVD emergentes que utilicen flujos de residuos o dióxido de carbono capturado.

Al comprender los principios de la CVD, puede evaluar mejor la calidad y los métodos de producción de los CNT basándose en las compensaciones fundamentales entre costo, control e impacto ambiental.

Tabla resumen:

| Elemento clave | Función en el proceso de CVD |

|---|---|

| Gas precursor | Proporciona la fuente de carbono (p. ej., metano, acetileno). |

| Catalizador metálico | Actúa como semilla para el crecimiento de nanotubos (p. ej., hierro, cobalto). |

| Cámara de reacción | Proporciona un entorno controlado de alta temperatura (600-1200°C). |

| Proceso de crecimiento | Los átomos de carbono se disuelven y precipitan del catalizador para formar CNT. |

¿Listo para integrar nanotubos de carbono de alta calidad en su investigación o desarrollo de productos? KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para la síntesis de materiales de vanguardia, incluidos los procesos de CVD. Nuestra experiencia puede ayudarle a lograr un control preciso y escalabilidad en su producción de nanotubos. Contacte a nuestro equipo hoy para discutir cómo podemos apoyar las necesidades específicas de su laboratorio y acelerar su innovación.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Cómo funciona un reactor de deposición química en fase vapor con filamento caliente (HFCVD)? Guía experta para la fabricación de películas de diamante

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores