En el contexto de los nanotubos de carbono (CNT), la deposición química de vapor (CVD) es el método industrial dominante utilizado para sintetizarlos. Es un proceso en el que un sustrato, preparado con una capa de nanopartículas catalizadoras, se calienta en un horno mientras se introduce un gas que contiene carbono. La alta temperatura provoca la descomposición del gas, y los átomos de carbono se ensamblan en estructuras de nanotubos en la superficie de las partículas catalizadoras.

En esencia, la CVD no es solo una técnica de fabricación; es un proceso de "crecimiento" altamente controlable. Su adopción generalizada se debe a su capacidad única para equilibrar la escalabilidad de la producción en masa con un control preciso sobre la estructura final del nanotubo, una combinación que los métodos más antiguos no podían lograr.

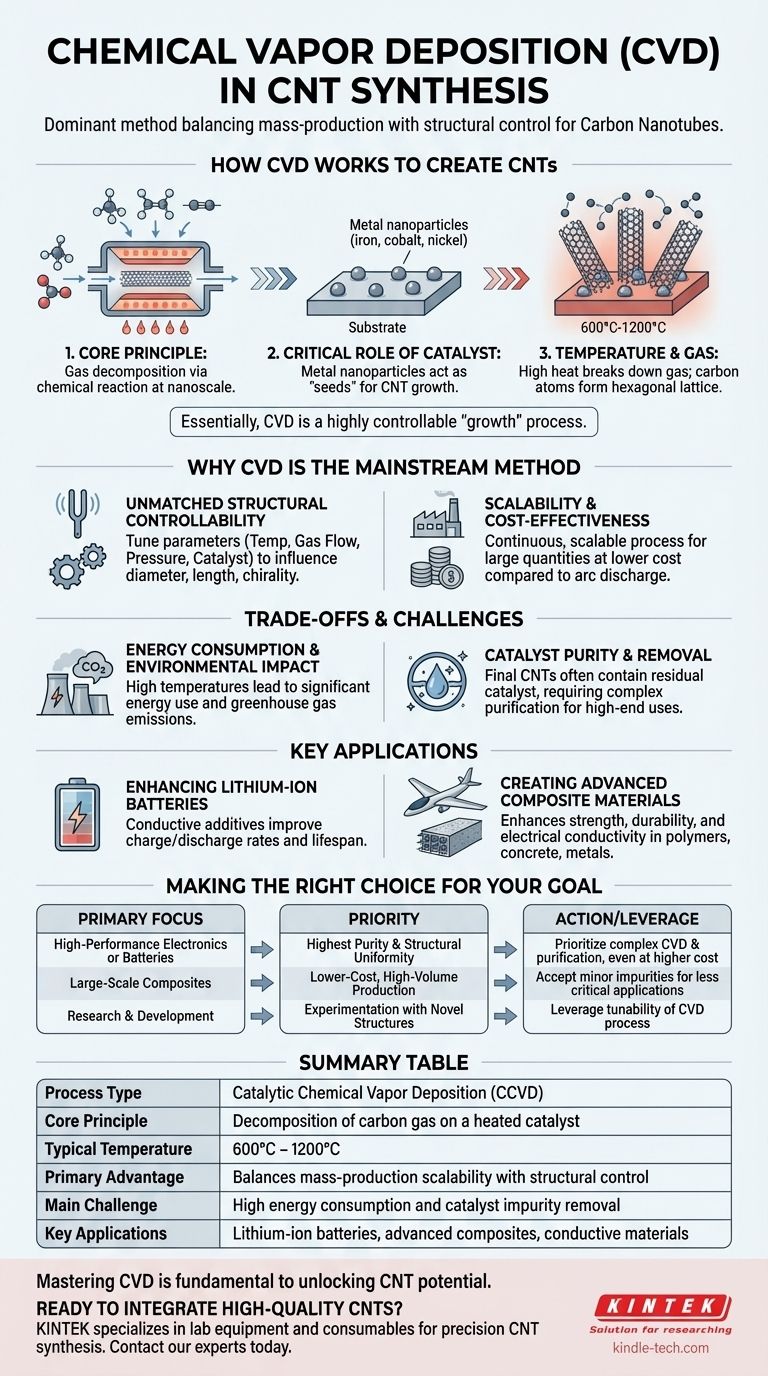

Cómo funciona fundamentalmente la CVD para crear CNT

Para comprender por qué la CVD es el estándar, primero debe captar sus principios fundamentales. El proceso es una reacción química cuidadosamente orquestada que ocurre a nanoescala.

El principio central: una reacción en estado gaseoso

Todo el proceso se define por tres características. Primero, debe ocurrir una reacción química (o descomposición térmica). Segundo, los átomos de carbono que forman la película del nanotubo provienen de una fuente externa: el gas. Tercero, estos materiales fuente deben estar en estado gaseoso para participar en la reacción.

El papel crítico del catalizador

Este proceso se denomina más precisamente CVD catalítica (CCVD) porque un catalizador es innegociable. Se depositan diminutas nanopartículas metálicas (a menudo hierro, cobalto o níquel) sobre un sustrato. Estas partículas actúan como las "semillas" a partir de las cuales crecen los nanotubos de carbono, dictando su diámetro y estructura.

La importancia de la temperatura y el gas

La cámara de reacción se calienta a altas temperaturas, típicamente entre 600 °C y 1200 °C. Este calor extremo proporciona la energía necesaria para descomponer un gas hidrocarburo (como metano, etileno o acetileno) que fluye hacia la cámara. Los átomos de carbono se liberan y se difunden sobre el catalizador, donde se ensamblan en la red hexagonal de un nanotubo.

Por qué la CVD es el método principal

Los métodos más antiguos como la descarga de arco y la ablación láser pueden producir CNT de alta calidad, pero no logran igualar la escalabilidad y el control que ofrece la CVD.

Control estructural inigualable

La CVD otorga a los fabricantes un control significativo sobre el resultado. Al ajustar cuidadosamente los parámetros —como la temperatura, la velocidad de flujo del gas, la presión y la elección del catalizador— es posible influir en el diámetro, la longitud e incluso la quiralidad de los nanotubos. Esto es fundamental para aplicaciones de alta tecnología donde se requieren propiedades específicas.

Escalabilidad y rentabilidad

En comparación con las condiciones extremas de la descarga de arco o la ablación láser, la CVD es un proceso más continuo y escalable. Permite la producción de grandes cantidades de CNT a un costo menor, haciéndolos comercialmente viables para su uso como aditivos en materiales como baterías y compuestos.

Comprensión de las compensaciones y desafíos

Aunque es potente, el proceso CVD no está exento de desafíos. La verdadera experiencia requiere reconocer sus limitaciones.

Consumo de energía e impacto ambiental

Las altas temperaturas requeridas para la CVD significan que el proceso consume mucha energía. El proceso de síntesis es la principal fuente de potencial ecotoxicidad en el ciclo de vida de los CNT, impulsado por el consumo de materiales, el uso de energía y la emisión de gases de efecto invernadero.

Pureza y eliminación del catalizador

Un desafío importante es que el producto final de CNT a menudo está contaminado con partículas de catalizador residuales. Para aplicaciones de alto rendimiento como la electrónica y las baterías, estas impurezas metálicas deben eliminarse mediante pasos de purificación complejos y costosos.

Dónde se utilizan los CNT cultivados por CVD

La capacidad de producir CNT a escala mediante CVD ha desbloqueado su uso en una amplia gama de campos, especialmente en tecnologías verdes.

Mejora de las baterías de iones de litio

Los CNT se utilizan principalmente como aditivos conductores en cátodos y ánodos de baterías. Su conductividad excepcional mejora las tasas de carga/descarga de la batería y la vida útil general.

Creación de materiales compuestos avanzados

Cuando se añaden a polímeros, hormigón o metales, los CNT pueden mejorar drásticamente la resistencia, la durabilidad y la conductividad eléctrica. Esto ha llevado a aplicaciones que van desde componentes aeroespaciales ligeros hasta plásticos conductores y hormigón más resistente.

Tomar la decisión correcta para su objetivo

Comprender los fundamentos de la CVD le permite alinear el método de síntesis con su objetivo técnico específico.

- Si su enfoque principal son la electrónica o las baterías de alto rendimiento: Su prioridad deben ser los procesos CVD que produzcan la mayor pureza y uniformidad estructural, incluso si requiere pasos de catalizador y purificación más complejos.

- Si su enfoque principal son los compuestos a gran escala (como hormigón o polímeros): Puede priorizar métodos CVD de alto volumen y menor costo donde las impurezas menores del catalizador son menos críticas para el rendimiento de la aplicación final.

- Si su enfoque principal es la investigación y el desarrollo: Aproveche la capacidad de ajuste inherente del proceso CVD para experimentar con diferentes catalizadores, gases y temperaturas para crear nuevas estructuras de nanotubos con propiedades únicas.

Dominar las palancas del proceso CVD es fundamental para desbloquear el potencial transformador de los nanotubos de carbono en cualquier aplicación.

Tabla de resumen:

| Aspecto | Detalle clave |

|---|---|

| Tipo de proceso | Deposición química de vapor catalítica (CCVD) |

| Principio fundamental | Descomposición del gas de carbono sobre un catalizador calentado |

| Temperatura típica | 600°C - 1200°C |

| Ventaja principal | Equilibra la escalabilidad de la producción en masa con el control estructural |

| Desafío principal | Alto consumo de energía y eliminación de impurezas del catalizador |

| Aplicaciones clave | Baterías de iones de litio, compuestos avanzados, materiales conductores |

¿Listo para integrar CNT de alta calidad en su I+D o producción? El equipo de laboratorio adecuado es crucial para optimizar su proceso CVD, ya sea que su objetivo sean productos electrónicos de alta pureza o compuestos a gran escala. KINTEK se especializa en equipos de laboratorio y consumibles, satisfaciendo las necesidades del laboratorio con hornos de precisión, sistemas de manejo de gases y catalizadores esenciales para el crecimiento controlado de CNT. Contacte con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden ayudarle a alcanzar sus objetivos específicos de síntesis de CNT.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material