En esencia, la Deposición Química de Vapor Metalorgánico (MOCVD) es un subconjunto altamente especializado de la familia más amplia de Deposición Química de Vapor (CVD). La diferencia principal radica en los precursores químicos utilizados: MOCVD utiliza compuestos metalorgánicos complejos, mientras que los procesos CVD generales pueden usar una variedad más amplia de productos químicos inorgánicos a menudo más simples. Esta elección fundamental del precursor dicta las condiciones del proceso, la calidad de la película y la aplicación final de la técnica.

Si bien ambos procesos depositan películas delgadas átomo por átomo desde una fase gaseosa, la distinción clave es una de precisión versus versatilidad. MOCVD es la herramienta para crear estructuras cristalinas complejas y de alta pureza con un control excepcional, mientras que la categoría más amplia de CVD ofrece un caballo de batalla más escalable y rentable para una gama más amplia de materiales.

La Distinción Fundamental: Todo está en los Químicos

Las letras "CV" en ambos nombres significan "Vapor Químico", lo que se refiere a los precursores químicos gaseosos que transportan los átomos deseados a la superficie de un sustrato. La elección de este precursor es la diferencia definitoria entre MOCVD y otros métodos CVD.

¿Qué es un Precursor?

Un precursor es una molécula que contiene el elemento que se desea depositar, pero en una forma volátil que puede ser transportada como gas o vapor. Cuando este vapor llega al sustrato caliente, la molécula se descompone, dejando el elemento deseado como una película delgada.

El Uso de Metalorgánicos en MOCVD

MOCVD utiliza precursores metalorgánicos, que son moléculas complejas donde un átomo de metal está unido a ligandos orgánicos (basados en carbono).

Estos sofisticados productos químicos suelen ser líquidos o sólidos que pueden vaporizarse a bajas temperaturas. Esto permite que todo el proceso de deposición se ejecute a una temperatura más baja en comparación con muchas otras técnicas de CVD.

La Amplia Gama de Precursores del CVD General

La categoría general de CVD abarca numerosas técnicas que pueden utilizar una gama más amplia de precursores, siendo los más comunes los gases inorgánicos simples.

Por ejemplo, para depositar nitruro de silicio se podría usar gas silano (SiH₄) y amoníaco (NH₃). Estos procesos suelen ser más simples y utilizan productos químicos más fácilmente disponibles y menos costosos.

Cómo los Precursores Dictan el Proceso y el Rendimiento

La diferencia en los materiales químicos de partida conduce a divergencias significativas en la capacidad del proceso, la precisión y la calidad de la película final.

La Ventaja de las Bajas Temperaturas en MOCVD

Debido a que los precursores metalorgánicos se descomponen a temperaturas relativamente bajas, MOCVD es ideal para depositar películas en sustratos que no pueden soportar altas temperaturas. Esta es una ventaja crítica para la fabricación de dispositivos semiconductores complejos y multicapa.

Precisión y Calidad de Película Inigualables

MOCVD proporciona un grado de control excepcionalmente alto. Permite el crecimiento de películas monocristalinas de alta pureza y la creación de interfaces abruptas —transiciones perfectamente nítidas entre diferentes capas de material— lo cual es esencial para la electrónica y optoelectrónica de alto rendimiento como los LED y los diodos láser.

Este proceso también permite un control preciso del dopaje, lo que permite a los ingenieros introducir meticulosamente impurezas para ajustar las propiedades eléctricas de un material.

La Versatilidad y Escalabilidad del CVD General

Aunque menos precisas que MOCVD, varias técnicas de CVD son la columna vertebral de la industria de los semiconductores por una razón. Son altamente confiables, bien comprendidas y pueden escalarse para la producción industrial masiva de películas más simples y uniformes como el dióxido de silicio (aislantes) o el tungsteno (interconexiones).

Comprendiendo las Compensaciones: Costo vs. Capacidad

Elegir entre MOCVD y otro proceso CVD es una compensación clásica de ingeniería entre los requisitos de rendimiento y la realidad económica. No existe una técnica "mejor" única; solo existe la herramienta adecuada para el trabajo.

El Mayor Costo y Complejidad de MOCVD

Los sistemas MOCVD son complejos y costosos. Los precursores metalorgánicos en sí son costosos de sintetizar y purificar, y los reactores requieren sistemas sofisticados de manejo de gases y seguridad, lo que la convierte en una tecnología de alta inversión.

La Simplicidad y Rentabilidad del CVD

Muchos sistemas CVD generales son significativamente más baratos y más sencillos de operar y mantener. Para aplicaciones donde no se requiere una perfección a nivel atómico, proporcionan un excelente equilibrio entre calidad, rendimiento y costo, haciéndolos prácticos tanto para la producción a gran escala como para laboratorios de investigación con presupuestos limitados.

La Aplicación Determina la Elección

Un laboratorio universitario podría usar un sistema CVD simple y de bajo costo para la investigación fundamental en ciencia de materiales. Una fábrica de chips de memoria de alto volumen utilizará sistemas CVD altamente optimizados y a gran escala. Una empresa que fabrica diodos láser de vanguardia o transistores de alta frecuencia invertirá en MOCVD por su precisión inigualable.

Tomando la Decisión Correcta para su Aplicación

Su decisión final debe guiarse por los requisitos específicos de la película que necesita crear y el dispositivo que pretende construir.

- Si su enfoque principal está en semiconductores compuestos de vanguardia (por ejemplo, GaAs, GaN, InP para LED, láseres o transistores de alta potencia): MOCVD es el estándar de la industria debido a su precisión y capacidad para crecer películas cristalinas de alta calidad.

- Si su enfoque principal está en la producción a gran escala de películas estándar (por ejemplo, dióxido de silicio, nitruro de silicio, polisilicio o tungsteno): Una forma específica y optimizada de CVD general (como LPCVD o PECVD) es casi siempre la opción más económica y escalable.

- Si su enfoque principal está en la investigación fundamental o aplicaciones con un presupuesto limitado: Un sistema CVD versátil y más simple a menudo proporciona el camino más práctico, evitando el alto costo y la complejidad de MOCVD.

En última instancia, comprender esta distinción le permite seleccionar la técnica de deposición que se alinea perfectamente con sus objetivos técnicos y limitaciones económicas.

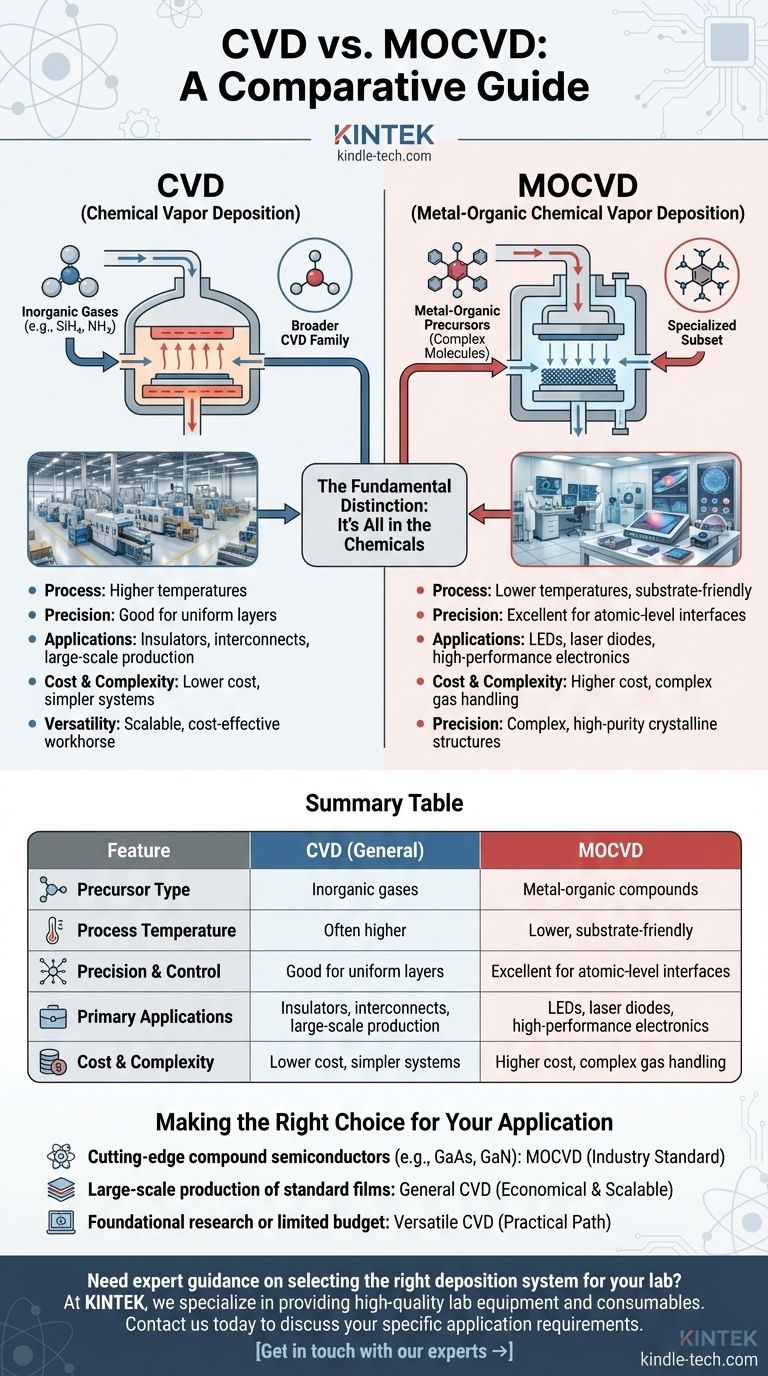

Tabla Resumen:

| Característica | CVD (General) | MOCVD |

|---|---|---|

| Tipo de Precursor | Gases inorgánicos (ej., SiH₄, NH₃) | Compuestos metalorgánicos |

| Temperatura del Proceso | A menudo más alta | Más baja, amigable con el sustrato |

| Precisión y Control | Bueno para capas uniformes | Excelente para interfaces a nivel atómico |

| Aplicaciones Principales | Aislantes, interconexiones, producción a gran escala | LEDs, diodos láser, electrónica de alto rendimiento |

| Costo y Complejidad | Menor costo, sistemas más simples | Mayor costo, manejo de gases complejo |

¿Necesita orientación experta para seleccionar el sistema de deposición adecuado para su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad adaptados a sus necesidades de investigación y producción. Ya sea que esté trabajando en la producción de semiconductores a gran escala o en optoelectrónica de vanguardia, nuestro equipo puede ayudarlo a elegir entre sistemas CVD versátiles o reactores MOCVD de precisión para optimizar sus procesos de película delgada.

Contáctenos hoy para discutir sus requisitos de aplicación específicos y descubra cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio.

Póngase en contacto con nuestros expertos →

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cómo funciona un reactor de deposición química en fase vapor con filamento caliente (HFCVD)? Guía experta para la fabricación de películas de diamante

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia