Aunque es un proceso de fabricación potente, la metalurgia de polvos (PM) no es una solución universal. Sus principales desventajas son las limitaciones inherentes al tamaño de las piezas, las propiedades mecánicas inferiores, como la resistencia y la ductilidad, en comparación con los materiales forjados o fundidos, y las restricciones en ciertos tipos de complejidad geométrica. Estos factores surgen directamente de la física de la compactación y sinterización de los polvos metálicos.

La principal compensación de la metalurgia de polvos es sacrificar el tamaño y la resistencia finales de la pieza por una eficiencia de material excepcional y la capacidad de producir piezas complejas con forma final a altos volúmenes de producción. Comprender este equilibrio es clave para decidir si es el proceso adecuado para su aplicación.

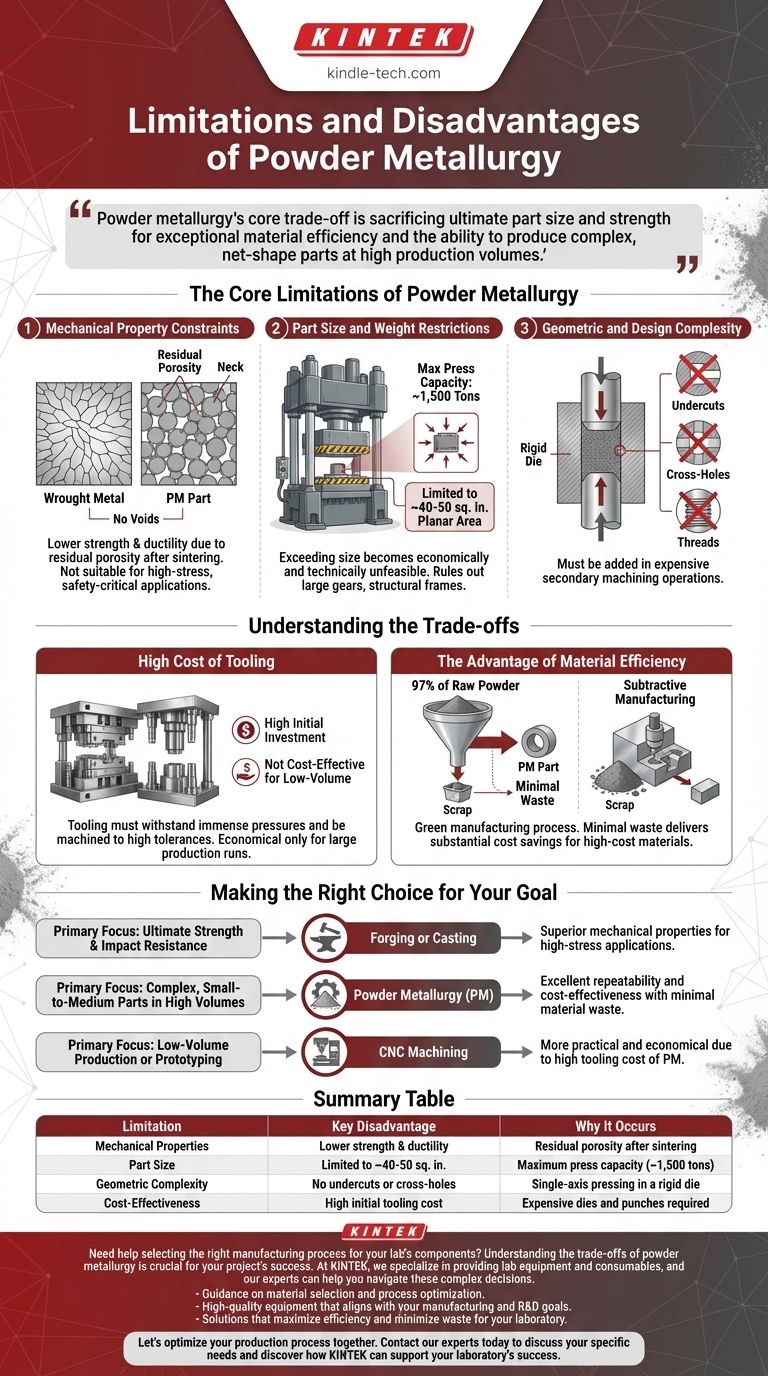

Las limitaciones principales de la metalurgia de polvos

Para seleccionar el proceso de fabricación adecuado, debe comprender no solo cuáles son las limitaciones, sino por qué existen. Las desventajas de la PM tienen sus raíces en el utillaje y la física del propio proceso.

Restricciones de las propiedades mecánicas

La característica definitoria de una pieza de PM es su porosidad interna. Si bien el proceso de sinterización —calentar el polvo compactado por debajo de su punto de fusión— crea enlaces metalúrgicos entre las partículas a través de un proceso llamado cuello, rara vez elimina todos los huecos.

Esta porosidad residual significa que las piezas de PM generalmente no son tan fuertes o dúctiles como los componentes hechos de metales forjados o mediante fundición. Tienen menor resistencia a la fatiga y al impacto, lo que las hace inadecuadas para muchas aplicaciones de alta tensión y seguridad crítica donde se requiere la máxima integridad del material.

Restricciones de tamaño y peso de las piezas

El proceso de PM se basa en prensas masivas para compactar el polvo metálico en su estado "verde" inicial. La fuerza requerida es directamente proporcional al área de la sección transversal de la pieza.

Las prensas más grandes de la industria suelen ser de alrededor de 1.500 toneladas. Esta realidad práctica limita el área plana de un componente a aproximadamente 40-50 pulgadas cuadradas. Exceder este tamaño se vuelve económica y técnicamente inviable, descartando la PM para engranajes grandes, marcos estructurales o bloques de motor.

Complejidad geométrica y de diseño

Si bien la PM es excelente para crear piezas intrincadas con forma final, tiene limitaciones geométricas específicas. El proceso implica prensar el polvo en una matriz rígida a lo largo de un solo eje.

Esto significa que características como socavados, orificios pasantes (orificios perpendiculares a la dirección de prensado) o roscas no se pueden moldear directamente en la pieza. Dichas características deben agregarse en operaciones de mecanizado secundarias más costosas, lo que puede anular la rentabilidad del proceso de PM.

Comprender las compensaciones

Elegir un método de fabricación consiste en equilibrar los pros y los contras. Las desventajas de la metalurgia de polvos se sopesan frente a una de sus ventajas más atractivas.

El alto costo del utillaje

Los troqueles y punzones utilizados para la compactación de polvos deben soportar presiones inmensas y ser mecanizados con tolerancias extremadamente altas. Este utillaje es costoso de diseñar y crear.

Debido a esta alta inversión inicial, la PM generalmente no es rentable para la producción de bajo volumen o la creación de prototipos. El proceso solo se vuelve económico cuando el costo del utillaje puede amortizarse en una gran serie de producción de muchos miles o millones de piezas.

La ventaja de la eficiencia del material

La metalurgia de polvos se considera un proceso de fabricación ecológico por una razón. Aproximadamente el 97% del polvo crudo que entra en el proceso se convierte en parte del componente terminado.

Esto contrasta marcadamente con la fabricación sustractiva, como el mecanizado, donde una parte significativa del costoso material crudo se corta y se convierte en chatarra. Para materiales de alto costo, el desperdicio mínimo de la PM puede generar ahorros sustanciales y beneficios ambientales que superan sus limitaciones mecánicas.

Tomar la decisión correcta para su objetivo

La selección de la metalurgia de polvos depende completamente de las prioridades de su proyecto. Debe sopesar la necesidad de rendimiento y volumen frente a las limitaciones del proceso.

- Si su enfoque principal es la resistencia máxima y la resistencia al impacto: La forja o la fundición proporcionarán las propiedades mecánicas superiores requeridas para aplicaciones de alta tensión.

- Si su enfoque principal es producir piezas complejas, de tamaño pequeño a mediano, en grandes volúmenes: La PM es una excelente opción, que ofrece una excelente repetibilidad y rentabilidad con un desperdicio mínimo de material.

- Si su enfoque principal es la producción de bajo volumen o la creación de prototipos: El alto costo del utillaje de la PM hace que otros métodos, como el mecanizado CNC, sean una solución más práctica y económica.

En última instancia, elegir la metalurgia de polvos es una decisión estratégica que depende de equilibrar sus requisitos de rendimiento con sus objetivos de volumen de producción y costos.

Tabla resumen:

| Limitación | Principal desventaja | Por qué ocurre |

|---|---|---|

| Propiedades mecánicas | Menor resistencia y ductilidad | Porosidad residual después de la sinterización |

| Tamaño de la pieza | Limitado a ~40-50 pulgadas cuadradas | Capacidad máxima de la prensa (~1.500 toneladas) |

| Complejidad geométrica | Sin socavados ni orificios pasantes | Prensado de un solo eje en una matriz rígida |

| Rentabilidad | Alto costo inicial de utillaje | Se requieren troqueles y punzones costosos |

¿Necesita ayuda para seleccionar el proceso de fabricación adecuado para los componentes de su laboratorio?

Comprender las compensaciones de la metalurgia de polvos es crucial para el éxito de su proyecto. En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio, y nuestros expertos pueden ayudarle a navegar por estas complejas decisiones.

Ofrecemos:

- Orientación sobre la selección de materiales y la optimización de procesos.

- Equipos de alta calidad que se alinean con sus objetivos de fabricación e I+D.

- Soluciones que maximizan la eficiencia y minimizan el desperdicio para su laboratorio.

Optimicemos juntos su proceso de producción. Contacte hoy mismo a nuestros expertos para analizar sus necesidades específicas y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Manual Calentada con Placas Calentadas para Prensa en Caliente de Laboratorio

La gente también pregunta

- ¿Cuál es el principio del horno? Dominando el calor con resistencia, inducción y vacío

- ¿Cuál es la teoría básica de la XRF? Descubra el análisis de materiales a nivel atómico

- ¿Cuál es la temperatura de combustión de un horno? De 200 °C a 3000 °C, depende de sus necesidades

- ¿Qué horno se utiliza en el laboratorio de microbiología? Una guía sobre los hornos de aire caliente para la esterilización

- ¿Cuál es el principal problema de la energía de biomasa? Explicación de la contradicción de la sostenibilidad

- ¿Cuál es el papel del equipo de secado al vacío en el procesamiento de polvos compuestos de SiC/B4C? Prevenir la aglomeración hoy

- ¿Es la biomasa una fuente de energía renovable? La verdad sobre la energía sostenible

- ¿Qué precauciones se deben observar al soldar con soplete (brazing)? Una guía para prácticas de soldadura con soplete seguras y efectivas