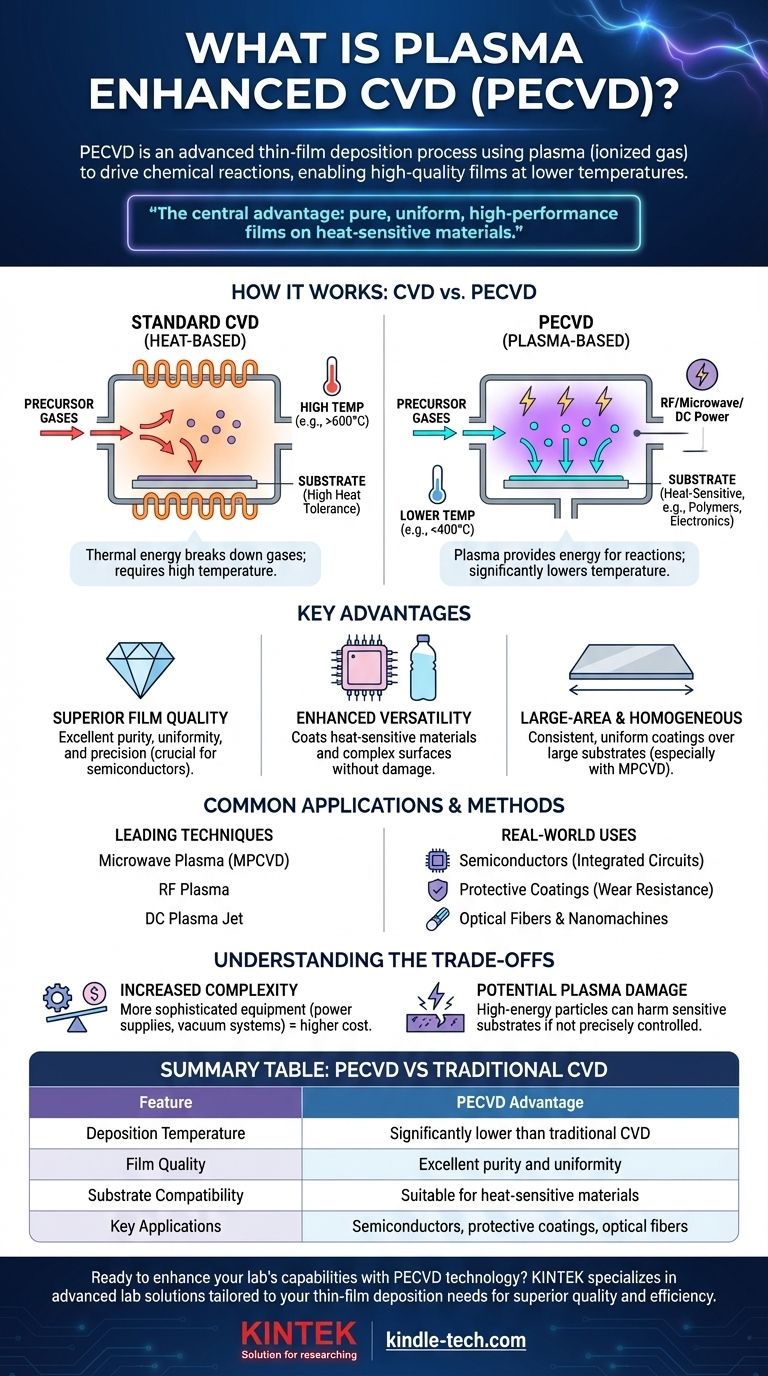

En resumen, la Deposición Química de Vapor Mejorada con Plasma (PECVD) es un proceso avanzado utilizado para depositar películas delgadas de alta calidad sobre un sustrato. Es una forma de Deposición Química de Vapor (CVD) que utiliza plasma —un gas ionizado— para proporcionar la energía para las reacciones químicas, en lugar de depender únicamente de altas temperaturas. Esto permite que la deposición ocurra a temperaturas significativamente más bajas, haciéndola adecuada para una gama más amplia de materiales.

La ventaja principal de la PECVD es su capacidad para producir películas puras, uniformes y de alto rendimiento a temperaturas más bajas que los métodos tradicionales. Esta innovación permite recubrir materiales sensibles al calor y lograr un control superior sobre las propiedades finales de la película.

Cómo la CVD Estándar Prepara el Escenario

La Base: Reacciones Químicas en un Gas

La Deposición Química de Vapor (CVD) tradicional funciona introduciendo gases precursores en una cámara de reacción. La cámara se calienta a temperaturas muy altas, proporcionando la energía térmica necesaria para descomponer los gases.

Deposición sobre un Sustrato

Las reacciones químicas resultantes hacen que se forme un material sólido y se deposite como una película delgada y uniforme en la superficie de un sustrato. Este método es muy eficaz para crear recubrimientos puros y duraderos tanto en superficies uniformes como complejas, superando las limitaciones de línea de visión de otras técnicas como la Deposición Física de Vapor (PVD).

El Papel del Plasma: La Innovación Central

Generación del Plasma

La PECVD mejora este proceso introduciendo energía de una forma diferente. Se aplica un campo eléctrico (típicamente de microondas, de radiofrecuencia (RF) o de corriente continua (DC)) al gas, lo que hace que entre en un estado de plasma.

Creación de Especies Reactivas

Este plasma es un entorno altamente energético lleno de una densa mezcla de iones, electrones y otras partículas reactivas. Sirve como catalizador para las reacciones químicas.

Reducción de la Barrera de Temperatura

Debido a que el plasma proporciona la energía para descomponer los gases precursores, el proceso ya no depende del calor extremo. Esto reduce drásticamente la temperatura de deposición requerida, que es la principal ventaja del método PECVD.

Ventajas Clave del Uso de PECVD

Calidad Superior de la Película

El entorno controlado y energético del plasma da como resultado películas con excelente pureza y uniformidad. Esta precisión es crítica en industrias como la fabricación de semiconductores, donde las capas impecables son esenciales.

Versatilidad Mejorada

Las temperaturas de funcionamiento más bajas significan que la PECVD puede utilizarse para recubrir materiales que se dañarían o destruirían con el calor de la CVD tradicional. Esto incluye muchos polímeros, plásticos y componentes electrónicos delicados.

Películas Homogéneas y de Gran Superficie

Los métodos PECVD, particularmente la CVD de Plasma por Microondas (MPCVD), son muy adecuados para depositar películas altamente consistentes sobre grandes áreas. El proceso asegura una mejor homogeneidad en comparación con muchas otras técnicas de deposición.

Aplicaciones y Métodos Comunes

Principales Técnicas de PECVD

Los métodos más comunes se distinguen por cómo generan el plasma: Plasma de Microondas (MPCVD), Plasma de RF y Chorro de Plasma de CC. De estos, la MPCVD es una técnica madura y ampliamente utilizada, conocida por su capacidad para producir películas de alta calidad como el diamante sintético.

Usos en el Mundo Real

La PECVD es una tecnología fundamental en muchas industrias avanzadas. Se utiliza para producir:

- Semiconductores para circuitos integrados.

- Recubrimientos protectores, como películas de carbono duro tipo diamante para resistencia al desgaste.

- Materiales de alto rendimiento para fibras ópticas, catalizadores y nanomáquinas.

Comprendiendo las Compensaciones

Mayor Complejidad del Sistema

La principal compensación con la PECVD es la complejidad del equipo. Generar y mantener un plasma estable requiere fuentes de alimentación sofisticadas, redes de adaptación y sistemas de vacío, lo que hace que una configuración de PECVD sea más compleja y costosa que un simple reactor de CVD térmico.

Potencial de Daño por Plasma

Si bien el plasma es la ventaja clave, sus partículas de alta energía a veces pueden causar daño a la superficie de un sustrato sensible si los parámetros del proceso no se controlan cuidadosamente. Esto requiere una ingeniería precisa y una optimización del proceso para mitigar.

Tomando la Decisión Correcta para su Objetivo

La PECVD no es una solución única para todos, pero es una herramienta poderosa cuando se aplica correctamente. Su objetivo final determinará si es la elección correcta.

- Si su enfoque principal es recubrir sustratos sensibles al calor: La PECVD es la elección definitiva debido a su funcionamiento a baja temperatura.

- Si su enfoque principal es lograr la máxima pureza y uniformidad de la película: La PECVD ofrece un control excepcional, lo que la hace ideal para aplicaciones de alto rendimiento como los semiconductores.

- Si su enfoque principal es recubrir superficies grandes y no uniformes: Las ventajas inherentes de la CVD, mejoradas por el proceso de plasma, aseguran recubrimientos consistentes y homogéneos.

En última instancia, la PECVD permite a ingenieros y científicos crear materiales avanzados que serían imposibles de fabricar utilizando solo métodos basados en calor.

Tabla Resumen:

| Característica | Ventaja de PECVD |

|---|---|

| Temperatura de Deposición | Significativamente más baja que la CVD tradicional |

| Calidad de la Película | Excelente pureza y uniformidad |

| Compatibilidad del Sustrato | Adecuado para materiales sensibles al calor (p. ej., polímeros) |

| Aplicaciones Clave | Semiconductores, recubrimientos protectores, fibras ópticas |

¿Listo para mejorar las capacidades de su laboratorio con la tecnología PECVD?

KINTEK se especializa en equipos y consumibles de laboratorio avanzados, proporcionando soluciones adaptadas a las necesidades de deposición de películas delgadas de su laboratorio. Ya sea que trabaje con semiconductores, recubrimientos protectores o materiales delicados, nuestra experiencia garantiza que logre una calidad de película superior y una eficiencia de proceso.

Contáctenos hoy para discutir cómo nuestros sistemas PECVD pueden impulsar su investigación y producción.

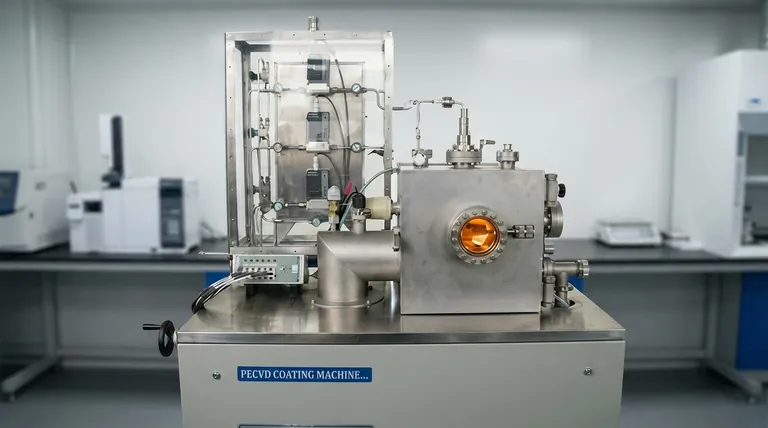

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?