En esencia, el moldeo por compresión positiva es un proceso de fabricación de alta precisión donde la materia prima se coloca en una cavidad del molde y queda completamente atrapada antes de aplicar presión. A diferencia del moldeo por compresión estándar, este diseño evita que cualquier material sobrante escape, forzándolo a formar la pieza final bajo presión directa.

El moldeo positivo es un compromiso: se sacrifica la simplicidad y la tolerancia de un molde estándar de "rebaba" (flash) a cambio de un control superior sobre la densidad de la pieza, un desperdicio mínimo de material y la capacidad de formar formas complejas. Es una técnica elegida por la precisión, no por la velocidad.

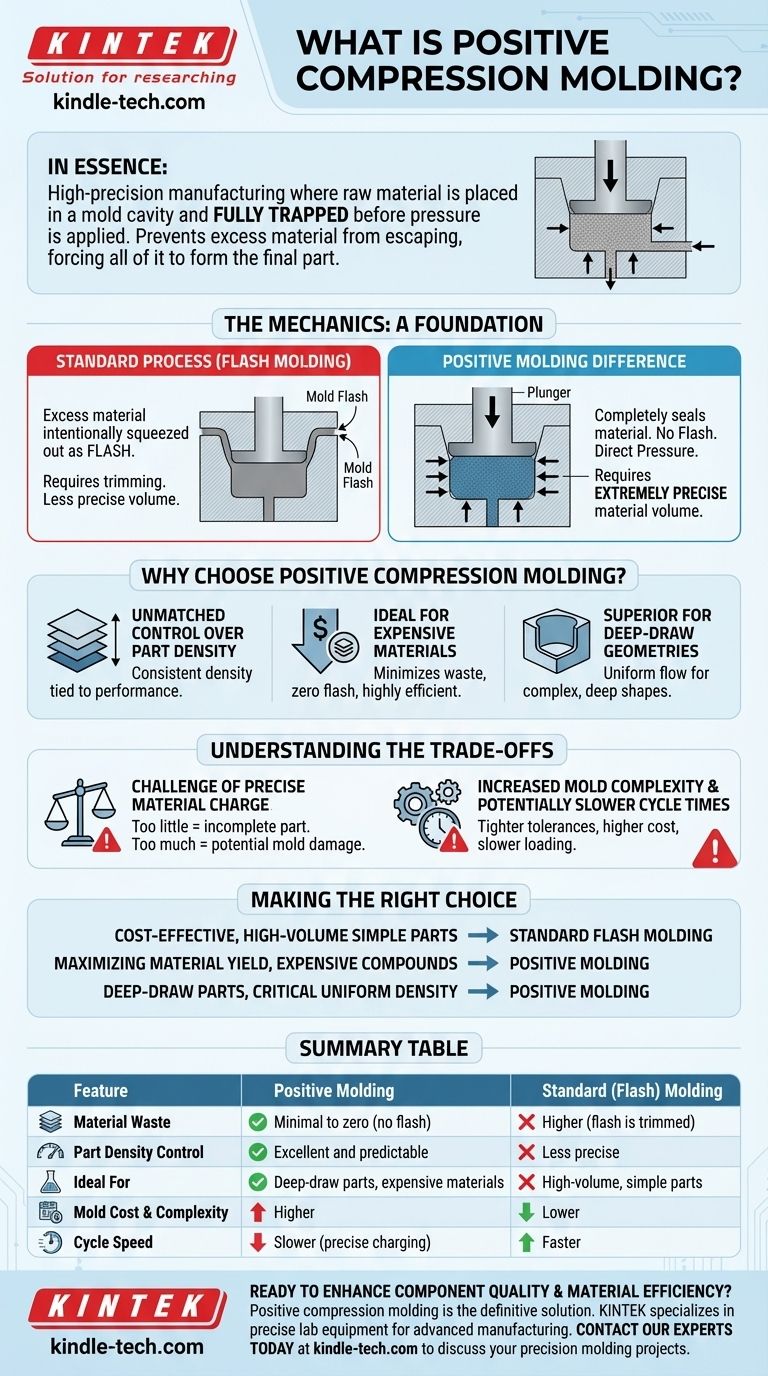

La mecánica del moldeo por compresión: una base

Para comprender el moldeo positivo, primero debe entender el proceso estándar del que evolucionó. Ambos métodos utilizan calor y presión para dar forma a una carga de material, pero la forma en que gestionan el volumen y la presión es fundamentalmente diferente.

El proceso estándar (Moldeo con rebaba)

En el moldeo por compresión típico, se coloca una cantidad pre-medida de caucho o plástico, a menudo ligeramente superior a la necesaria, en la mitad inferior de un molde calentado.

Cuando el molde se cierra, la presión y el calor hacen que el material fluya y llene la cavidad.

Cualquier material sobrante, conocido como rebaba del molde (mold flash), es exprimido intencionalmente hacia pequeños canales de desbordamiento diseñados en el molde en la línea de partición. Esta rebaba se recorta posteriormente de la pieza terminada.

La diferencia del moldeo positivo

El moldeo por compresión positiva elimina la rebaba por diseño. El molde consta de una cavidad y un émbolo (o "fuerza") a juego que encaja perfectamente en ella, muy parecido a un pistón en un cilindro.

Cuando el molde se cierra, el émbolo entra en la cavidad y sella completamente la carga de material dentro de ella.

Toda la presión aplicada actúa directamente sobre el material, forzándolo a llenar cada detalle del molde. Como nada puede escapar, el volumen de la carga inicial de material debe ser extremadamente preciso.

¿Por qué elegir el moldeo por compresión positiva?

Los ingenieros especifican el moldeo positivo cuando el rendimiento de la pieza y la eficiencia del material son más críticos que la velocidad bruta de producción. Los beneficios abordan directamente las limitaciones del moldeo estándar.

Control inigualable sobre la densidad de la pieza

Debido a que todo el material está contenido, la densidad final de la pieza es un resultado directo y predecible del volumen del material y la fuerza aplicada. Esto es crucial para componentes donde la densidad constante está ligada al rendimiento, como sellos o amortiguadores de vibración.

Ideal para materiales costosos

El moldeo positivo es excepcionalmente eficiente. Al no perder material en forma de rebaba, minimiza el desperdicio. Esto lo convierte en la opción superior cuando se trabaja con compuestos de alto costo como elastómeros especializados, siliconas o polímeros avanzados, donde cada gramo ahorrado impacta en el resultado final.

Superior para geometrías de embutición profunda

Una pieza de embutición profunda es aquella cuya profundidad es mayor que su diámetro. Forzar al material a fluir hacia tal forma con el moldeo estándar es difícil y puede provocar defectos.

La presión directa del émbolo en un molde positivo actúa como un ariete hidráulico, asegurando que el material fluya uniformemente y llene por completo estas cavidades profundas y complejas para obtener una pieza uniforme y sin huecos.

Comprender los compromisos

La precisión del moldeo positivo conlleva desafíos operativos específicos. No es un método universalmente superior, y sus inconvenientes deben considerarse cuidadosamente.

El desafío de la carga precisa del material

Este es el mayor desafío del moldeo positivo. Dado que no hay desbordamiento para el material sobrante, la carga inicial debe medirse con extrema precisión.

Muy poco material resulta en una pieza incompleta e inutilizable. Demasiado material puede generar una presión inmensa, lo que podría dañar el molde o la prensa misma.

Mayor complejidad y costo del molde

El diseño de ajuste preciso entre el émbolo y la cavidad requiere tolerancias de mecanizado mucho más estrictas que un molde simple con rebaba. Esta ingeniería de precisión hace que la herramienta inicial sea más compleja y, por lo tanto, más costosa de producir.

Tiempos de ciclo potencialmente más lentos

La necesidad de pesar y cargar cuidadosamente una carga de material precisa puede ralentizar el ciclo de producción general. En contraste, el moldeo con rebaba permite un proceso de carga más rápido y menos preciso, priorizando el volumen sobre la perfección por pieza.

Tomar la decisión correcta para su aplicación

La decisión entre el moldeo por compresión positivo y el estándar es estratégica y se basa en las prioridades únicas de su proyecto.

- Si su enfoque principal es la producción rentable y de gran volumen de piezas simples: El moldeo por compresión estándar con rebaba es casi siempre la opción más práctica y económica.

- Si su enfoque principal es maximizar el rendimiento del material para compuestos costosos: La característica de "cero desperdicio" del moldeo positivo proporciona una clara ventaja financiera y de recursos.

- Si su enfoque principal es crear piezas de embutición profunda o componentes donde la densidad uniforme es crítica para el rendimiento: El moldeo positivo es la técnica esencial para garantizar la integridad y calidad de la pieza.

En última instancia, comprender esta distinción le permite alinear su proceso de fabricación directamente con los requisitos críticos de rendimiento y costo de su pieza.

Tabla de resumen:

| Característica | Moldeo Positivo | Moldeo Estándar (con rebaba) |

|---|---|---|

| Desperdicio de material | Mínimo o nulo (sin rebaba) | Mayor (la rebaba se recorta) |

| Control de densidad de la pieza | Excelente y predecible | Menos preciso |

| Ideal para | Piezas de embutición profunda, materiales costosos | Piezas simples de gran volumen |

| Costo y complejidad del molde | Mayor | Menor |

| Velocidad del ciclo | Más lenta (se requiere carga precisa) | Más rápida |

¿Listo para mejorar la calidad de sus componentes y la eficiencia del material?

El moldeo por compresión positiva es la solución definitiva para aplicaciones que exigen un control superior de la densidad, geometrías complejas y el máximo rendimiento del material, especialmente cuando se trabaja con polímeros y elastómeros de alto costo.

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para respaldar procesos de fabricación avanzados como el moldeo positivo. Nuestra experiencia ayuda a laboratorios y fabricantes a lograr resultados consistentes y de alto rendimiento.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar sus proyectos de moldeo de precisión y ayudarle a seleccionar el equipo adecuado para sus requisitos específicos de material y pieza.

Guía Visual

Productos relacionados

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de prensa hidráulica con placas calefactoras de 24T, 30T, 60T para prensa en caliente de laboratorio

- Prensa Hidráulica Automática de Laboratorio para Prensa de Pastillas XRF y KBR

La gente también pregunta

- ¿Las prensas hidráulicas funcionan con agua? Descubra el papel fundamental del aceite hidráulico.

- ¿Cuál es la ventaja del KBr? Transparencia IR inigualable para una espectroscopia precisa

- ¿Por qué usar KBr para IR? Obtenga espectros claros y sin obstrucciones para muestras sólidas

- ¿Cómo mejora una prensa hidráulica de laboratorio la precisión de la XRF para muestras de catalizador? Mejora la precisión y la estabilidad de la señal

- ¿Qué es el método de la pastilla de polvo prensado? Una guía para una preparación precisa de muestras FTIR