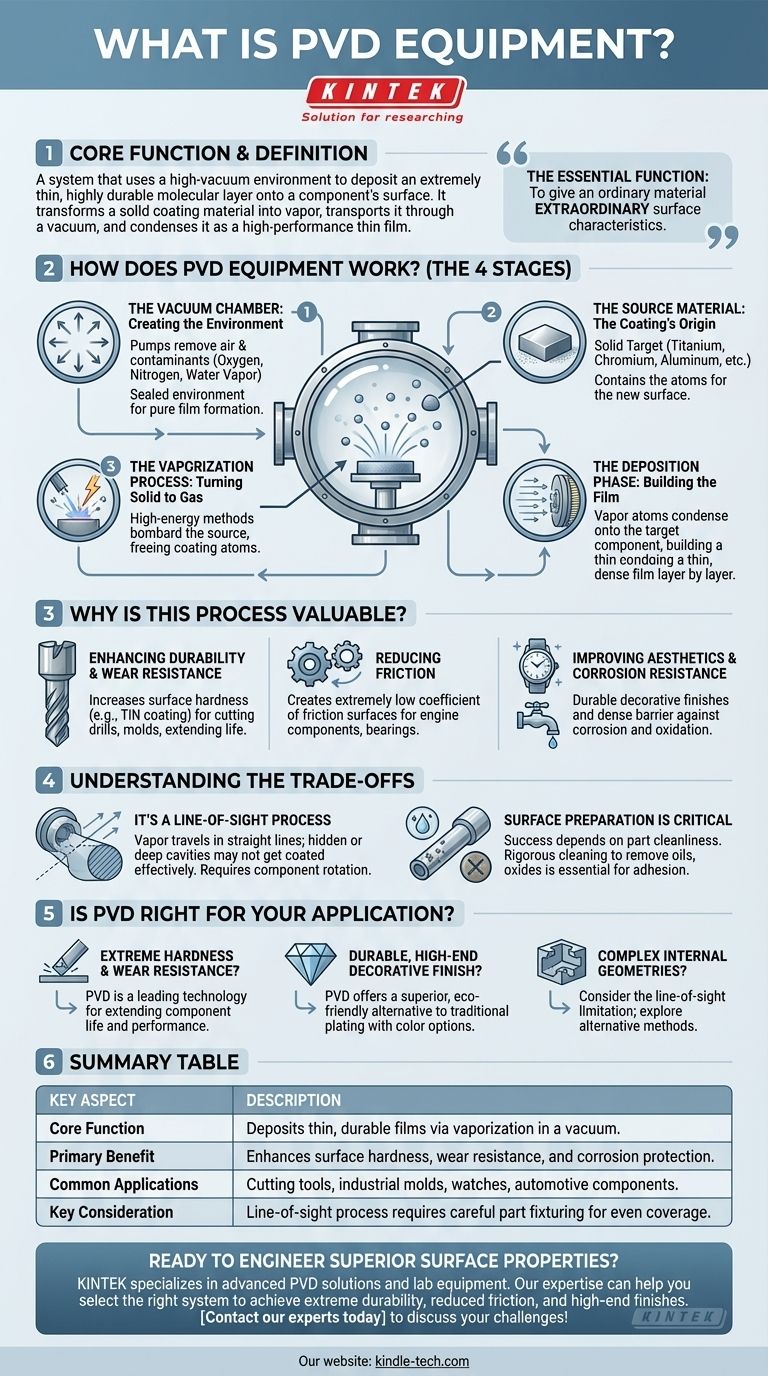

En esencia, el equipo PVD es un sistema que utiliza un entorno de alto vacío para depositar una capa de material extremadamente delgada pero altamente duradera sobre la superficie de un componente. Este proceso, conocido como Deposición Física de Vapor (PVD), no es una simple pintura o chapado; es una técnica de unión a nivel molecular que mejora fundamentalmente las propiedades del material base.

La función esencial del equipo PVD es transformar un material de recubrimiento sólido en vapor, transportarlo a través de un vacío y hacer que se condense sobre un objeto objetivo como una película delgada de alto rendimiento. Esto permite a los ingenieros dotar a un material ordinario de características superficiales extraordinarias.

¿Cómo funciona fundamentalmente el equipo PVD?

Para entender qué es el equipo PVD, primero debe comprender las cuatro etapas críticas del proceso que facilita. Cada pieza del equipo está diseñada para ejecutar uno de estos pasos con extrema precisión.

La cámara de vacío: Creando el entorno

Todo el proceso tiene lugar dentro de una cámara de vacío sellada. El primer paso es bombear casi todo el aire y otros gases.

Este vacío es crítico porque elimina contaminantes como oxígeno, nitrógeno y vapor de agua que, de otro modo, reaccionarían con el material de recubrimiento e impedirían la formación de una película pura y densa.

El material fuente: El origen del recubrimiento

Dentro de la cámara, hay una fuente del material de recubrimiento, a menudo un bloque sólido, lingote o polvo de un metal o cerámica específico, como titanio, cromo o aluminio.

Este material fuente contiene los átomos que finalmente formarán la nueva superficie de su componente.

El proceso de vaporización: Convirtiendo sólido en gas

Este es el paso de "Vapor Físico". Se utilizan métodos de alta energía para bombardear el material fuente sólido, haciendo que los átomos sean expulsados de su superficie y se conviertan en vapor o plasma.

Aunque existen varios métodos, todos logran el mismo objetivo: liberar los átomos del recubrimiento para que puedan viajar a través del vacío.

La fase de deposición: Construyendo la película

Los átomos vaporizados viajan en línea recta a través de la cámara de vacío hasta que golpean el componente objetivo, que está estratégicamente colocado.

Al impactar, estos átomos se condensan sobre la superficie del componente, construyendo una película delgada, altamente adherente y densamente empaquetada, capa por capa.

¿Por qué es tan valioso este proceso?

El equipo PVD no se utiliza para aplicar una simple capa cosmética; se utiliza para resolver desafíos de ingeniería específicos cambiando fundamentalmente las propiedades de la superficie de un componente.

Mejora de la durabilidad y la resistencia al desgaste

La aplicación más común es la creación de superficies increíblemente duras. Un recubrimiento PVD como el nitruro de titanio (TiN) puede aumentar drásticamente la dureza superficial de herramientas de corte, brocas y moldes industriales, prolongando significativamente su vida útil.

Reducción de la fricción

Las películas PVD pueden crear superficies con un coeficiente de fricción extremadamente bajo. Esto es vital para componentes de motores de alto rendimiento, cojinetes y otras piezas donde minimizar la pérdida de energía y el desgaste es crítico.

Mejora de la estética y la resistencia a la corrosión

El PVD ofrece una alternativa mucho más duradera al galvanizado tradicional para acabados decorativos en artículos como relojes, grifos y herrajes arquitectónicos. El proceso también crea una barrera densa que protege el material subyacente de la corrosión y la oxidación.

Comprendiendo las compensaciones

Aunque potente, el proceso PVD gestionado por este equipo tiene características inherentes que debe considerar para cualquier aplicación.

Es un proceso de línea de visión

Debido a que los átomos vaporizados viajan en línea recta, las superficies ocultas o en cavidades profundas y estrechas no se recubrirán eficazmente. A menudo, las piezas deben girarse en accesorios complejos para asegurar una cobertura uniforme.

La preparación de la superficie es crítica

El éxito del recubrimiento PVD depende completamente de la limpieza de la superficie de la pieza. Las antecámaras del equipo y el flujo de trabajo previo al proceso deben incluir rigurosos pasos de limpieza y secado para eliminar cualquier aceite, óxido o residuo. Una preparación deficiente conducirá a una mala adhesión.

¿Es PVD la elección correcta para su aplicación?

Elegir utilizar un proceso PVD significa que está invirtiendo en ingeniería de superficies para lograr un resultado de rendimiento específico.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste en herramientas o piezas industriales: PVD es una tecnología líder para prolongar la vida útil de los componentes y mejorar el rendimiento.

- Si su enfoque principal es un acabado decorativo duradero y de alta gama: PVD ofrece una alternativa superior y más ecológica al chapado tradicional con una amplia gama de colores disponibles.

- Si su componente tiene geometrías internas complejas que necesitan recubrimiento: Debe considerar cuidadosamente la limitación de la línea de visión y es posible que deba explorar métodos alternativos de deposición química.

En última instancia, el equipo PVD le permite diseñar la superficie de una pieza, desbloqueando capacidades de rendimiento que el material base por sí solo nunca podría lograr.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Función principal | Deposita películas delgadas y duraderas mediante vaporización al vacío. |

| Beneficio principal | Mejora la dureza de la superficie, la resistencia al desgaste y la protección contra la corrosión. |

| Aplicaciones comunes | Herramientas de corte, moldes industriales, relojes, componentes automotrices. |

| Consideración clave | El proceso de línea de visión requiere una fijación cuidadosa de las piezas para una cobertura uniforme. |

¿Listo para diseñar propiedades de superficie superiores para sus componentes? KINTEK se especializa en soluciones PVD avanzadas y equipos de laboratorio. Nuestra experiencia puede ayudarle a seleccionar el sistema adecuado para lograr una durabilidad extrema, una fricción reducida y acabados de alta gama. Contacte hoy mismo a nuestros expertos para discutir cómo la tecnología PVD puede resolver los desafíos específicos de su aplicación.

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Molde de Prensado Antirrotura para Uso en Laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas y desventajas del estampado en caliente? Desbloqueando una resistencia ultra alta para piezas de automoción

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad para materiales avanzados

- ¿Cuál es la ventaja de usar el conformado por prensado en caliente? Lograr piezas más resistentes y complejas

- ¿Qué es la forja en caliente por prensa? Creando Componentes Metálicos Complejos y de Alta Resistencia

- ¿Cuál es el propósito del laminado? Proteja y mejore sus documentos para un uso a largo plazo