En nanotecnología, PVD significa Deposición Física de Vapor (Physical Vapor Deposition). Es un proceso basado en el vacío que se utiliza para aplicar películas de material extremadamente delgadas —a menudo de solo unos pocos átomos de espesor— sobre una superficie o sustrato. Esta técnica es fundamental para la nanotecnología porque permite a los ingenieros y científicos construir materiales desde el átomo hacia arriba, dándoles un control preciso sobre las propiedades del producto final, como la durabilidad, la conductividad y el comportamiento óptico.

La Deposición Física de Vapor es menos un método de recubrimiento y más una forma de construcción a escala atómica. Permite la creación de materiales avanzados con propiedades diseñadas mediante la deposición precisa de átomos capa por capa, que es el principio fundamental de la nanotecnología.

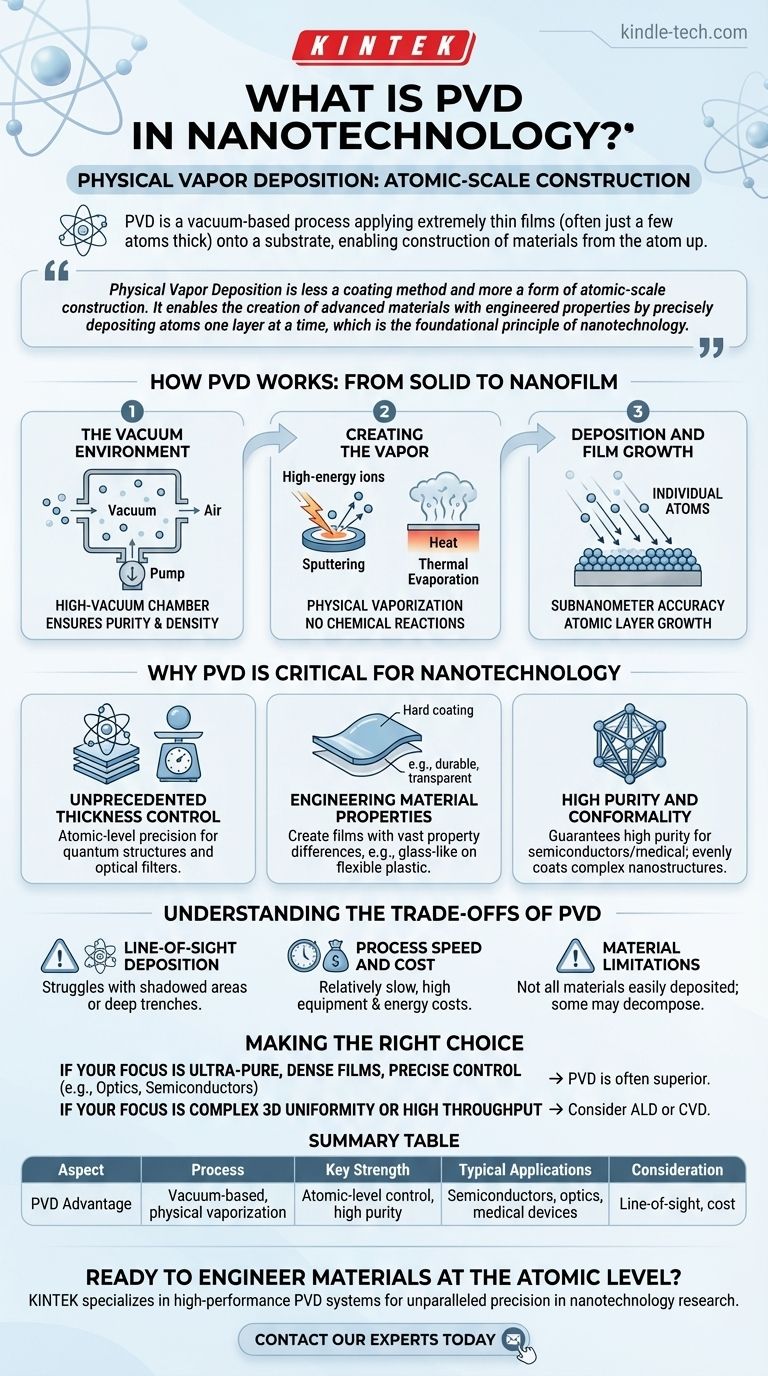

Cómo funciona la PVD: del sólido a la nanofilm

La PVD abarca una familia de técnicas, pero todas comparten el mismo principio central: convertir un material sólido en vapor dentro de un vacío, transportarlo y condensarlo sobre un sustrato objetivo para formar una película sólida.

El entorno de vacío

Todo el proceso de PVD ocurre dentro de una cámara de alto vacío. Esto es fundamental porque elimina el aire y otras partículas que podrían contaminar la película o interferir con los átomos vaporizados mientras viajan.

Un vacío casi perfecto asegura que la nanofilm resultante sea excepcionalmente pura y densa.

Creación del vapor (El paso "Físico")

El término "físico" en PVD se refiere al método utilizado para vaporizar el material fuente, o "objetivo". Esto se hace sin reacciones químicas.

Los dos métodos más comunes son el pulverizado catódico (sputtering), donde el objetivo es bombardeado con iones de alta energía que desprenden átomos, y la evaporación térmica, donde el material se calienta hasta que hierve y libera átomos como vapor.

Deposición y crecimiento de la película

Una vez vaporizados, los átomos individuales viajan en línea recta a través de la cámara de vacío hasta que golpean el sustrato más frío.

Al impactar, se condensan y comienzan a formar una película delgada. Al controlar con precisión la duración y las condiciones del proceso, los operadores pueden lograr una precisión de nivel subnanométrico, construyendo la película capa por capa atómica.

Por qué la PVD es fundamental para la nanotecnología

La PVD no es solo un proceso de recubrimiento; es una tecnología habilitadora. Su precisión es lo que permite la fabricación práctica de dispositivos y materiales a nanoescala.

Control de espesor sin precedentes

La capacidad de controlar el espesor de la película con precisión a nivel atómico es primordial. Esto permite la creación de estructuras como pozos cuánticos en semiconductores o filtros ópticos especializados donde el rendimiento está dictado por que una película tenga un número exacto de átomos de espesor.

Ingeniería de las propiedades del material

La PVD nos permite crear películas con propiedades muy diferentes a las del material fuente. Al controlar la nanoestructura de la película, podemos diseñar sus características a macroescala.

Por ejemplo, se puede depositar una película duradera, resistente a los arañazos y transparente sobre plástico flexible, confiriéndole propiedades similares al vidrio sin su fragilidad. Esto es esencial para la electrónica avanzada, los implantes médicos y la óptica.

Alta pureza y conformabilidad

El entorno de vacío garantiza una película de muy alta pureza, lo cual es fundamental para las aplicaciones semiconductoras y médicas.

La PVD también ofrece una excelente conformabilidad, lo que significa que puede recubrir uniformemente las superficies de nanoestructuras tridimensionales complejas, asegurando un rendimiento uniforme en todo el dispositivo.

Comprender las compensaciones de la PVD

Aunque es potente, la PVD no es una solución universal. Comprender sus limitaciones es clave para utilizarla eficazmente.

Deposición por línea de visión

La PVD es principalmente un proceso de línea de visión. Los átomos vaporizados viajan en línea recta, lo que significa que pueden tener dificultades para recubrir las áreas "sombreadas" o las zanjas profundas y estrechas de estructuras 3D muy complejas.

Velocidad del proceso y coste

Lograr el alto vacío necesario y controlar con precisión la velocidad de deposición puede hacer que la PVD sea un proceso relativamente lento en comparación con los métodos químicos.

Además, el equipo de PVD representa una inversión de capital significativa y requiere una energía sustancial para operar, lo que lo hace más adecuado para aplicaciones de alto valor.

Limitaciones de los materiales

Aunque es versátil, no todos los materiales se pueden depositar fácilmente mediante PVD. Algunos compuestos pueden descomponerse al calentarse, o pueden ser difíciles de pulverizar eficazmente, lo que requiere técnicas de deposición alternativas.

Tomar la decisión correcta para su objetivo

Seleccionar un método de deposición depende totalmente de los requisitos técnicos y económicos de su aplicación específica.

- Si su enfoque principal es crear películas ultrapuras y densas con un control preciso del espesor atómico (por ejemplo, para óptica avanzada, semiconductores o recubrimientos duros): La PVD es a menudo la opción superior debido a su naturaleza física y su entorno de vacío limpio.

- Si su enfoque principal es recubrir uniformemente nanoestructuras 3D altamente complejas o lograr un mayor rendimiento para aplicaciones menos sensibles: Es posible que deba evaluar alternativas como la Deposición de Capa Atómica (ALD) para la conformabilidad o la Deposición Química de Vapor (CVD) para la velocidad.

En última instancia, la PVD es una herramienta fundamental que nos da el poder de construir el futuro, un átomo a la vez.

Tabla de resumen:

| Aspecto | Ventaja de la PVD |

|---|---|

| Proceso | Vaporización física basada en vacío (pulverizado/evaporación) |

| Fortaleza clave | Control de espesor a nivel atómico y películas de alta pureza |

| Aplicaciones típicas | Semiconductores, óptica avanzada, recubrimientos duros, dispositivos médicos |

| Consideración | Limitación de línea de visión; mayores costes de equipo y energía |

¿Listo para diseñar materiales a nivel atómico? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas PVD, para ayudarle a lograr una precisión inigualable en su investigación y desarrollo de nanotecnología. Nuestra experiencia garantiza que obtenga las herramientas adecuadas para crear películas delgadas ultrapuras y duraderas. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Prensa Hidráulica Automática Calefactada Dividida de 30T 40T con Placas Calefactadas para Prensa Caliente de Laboratorio

La gente también pregunta

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura