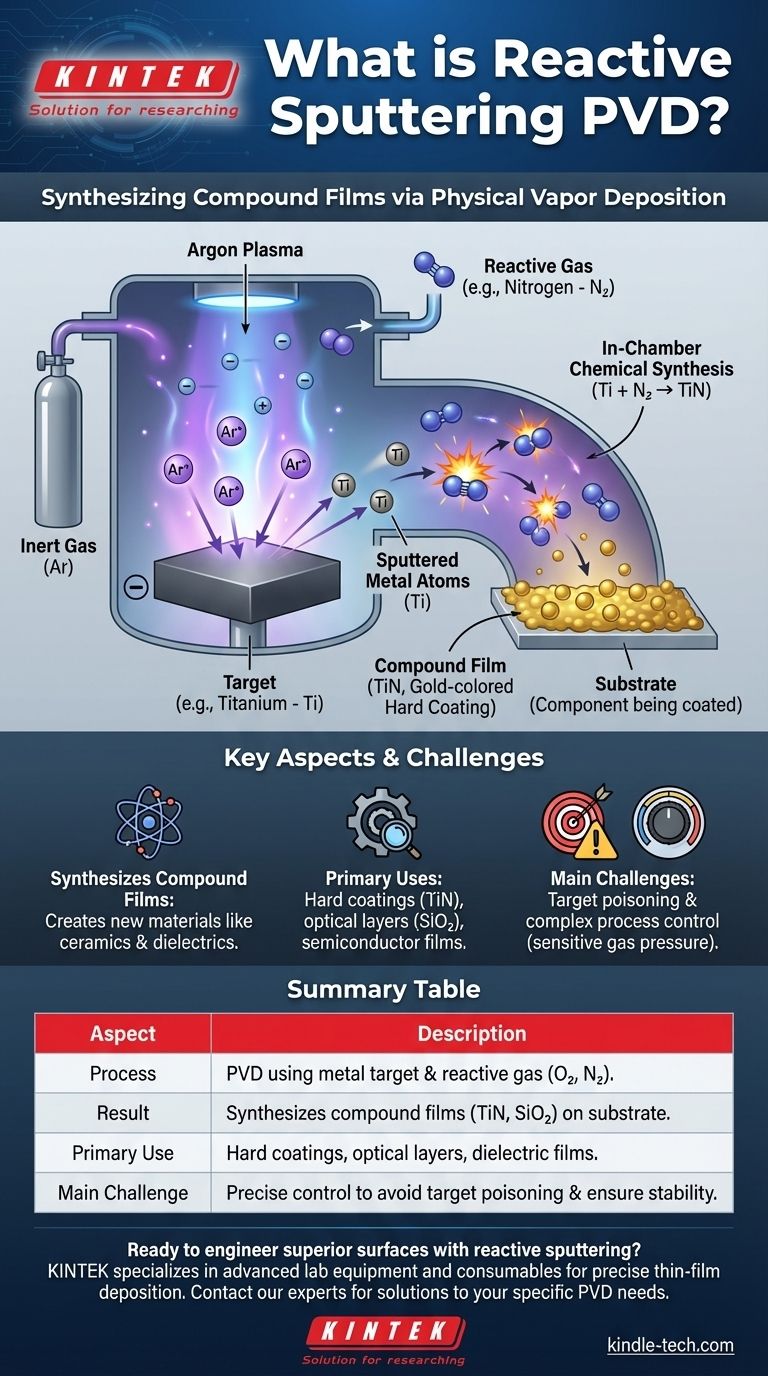

La pulverización reactiva es una técnica de deposición física de vapor (PVD) utilizada para crear películas compuestas delgadas. Se basa en la pulverización estándar introduciendo un gas reactivo, como oxígeno o nitrógeno, en la cámara de vacío junto con un gas inerte como el argón. A medida que los átomos son expulsados de un objetivo metálico, reaccionan químicamente con este gas para formar un nuevo material compuesto, como un óxido o un nitruro, que luego se deposita sobre el sustrato.

El propósito esencial de la pulverización reactiva no es simplemente depositar el material del objetivo, sino sintetizar una película compuesta completamente nueva durante el proceso de deposición. Transforma un objetivo de metal puro en una capa cerámica, dieléctrica o semiconductora de alto rendimiento en la superficie de un componente.

La mecánica de la pulverización: una base

Para entender el componente "reactivo", primero debemos establecer los fundamentos del proceso de pulverización estándar. Este método es valorado por crear películas delgadas extremadamente uniformes y de alta calidad.

El entorno de plasma

El proceso comienza introduciendo una pequeña cantidad de un gas inerte, más comúnmente argón, en una cámara de vacío. Se aplica un alto voltaje, que arranca electrones de los átomos de argón y crea un plasma, un gas sobrecalentado e ionizado que contiene iones de argón positivos y electrones libres.

Bombardeo del objetivo

A un componente hecho del material de recubrimiento deseado, conocido como objetivo, se le aplica una carga eléctrica negativa. Los iones de argón cargados positivamente en el plasma son atraídos agresivamente hacia este objetivo negativo, golpeando su superficie con una energía significativa.

Deposición de material

Este bombardeo de iones de alta energía actúa como un chorro de arena microscópico, desalojando o "pulverizando" átomos individuales del material del objetivo. Estos átomos liberados viajan a través de la cámara y se depositan sobre el sustrato (la pieza que se está recubriendo), construyendo gradualmente una película delgada y uniforme.

Introducción del elemento "reactivo"

La pulverización reactiva introduce un segundo paso crítico en este proceso, cambiando fundamentalmente la naturaleza de la película depositada.

Adición de un segundo gas

Junto con el gas argón inerte, se introduce en la cámara una cantidad cuidadosamente controlada de un gas reactivo. La elección del gas depende del compuesto final deseado. Ejemplos comunes incluyen oxígeno (para formar óxidos), nitrógeno (para formar nitruros) o metano (para formar carburos).

Síntesis química en cámara

A medida que los átomos de metal son pulverizados del objetivo, viajan a través del entorno de plasma, que ahora es rico en este gas reactivo. Durante este tránsito, los átomos de metal se unen químicamente con las partículas del gas reactivo.

Formación de una nueva película compuesta

El material que finalmente se deposita en el sustrato no es el metal puro del objetivo, sino un compuesto completamente nuevo. Por ejemplo:

- La pulverización de un objetivo de titanio en una atmósfera de nitrógeno crea una película de nitruro de titanio (TiN) dura y de color dorado.

- La pulverización de un objetivo de silicio en una atmósfera de oxígeno crea una película de dióxido de silicio (SiO₂) transparente y aislante.

Esto permite la creación de materiales como cerámicas y dieléctricos que serían difíciles o imposibles de usar directamente como objetivo de pulverización.

Comprendiendo las compensaciones y los desafíos

Aunque potente, la pulverización reactiva introduce complejidades que requieren una gestión cuidadosa para lograr resultados consistentes y de alta calidad.

Envenenamiento del objetivo

El principal desafío es el "envenenamiento del objetivo". Esto ocurre cuando el gas reactivo reacciona no solo con los átomos pulverizados, sino también con la superficie del propio objetivo. Esto forma una capa de compuesto aislante en el objetivo, lo que reduce drásticamente la tasa de pulverización y puede hacer que el proceso sea inestable.

Complejidad del control del proceso

La tasa de deposición y las propiedades de la película son muy sensibles a la presión parcial del gas reactivo. Mantener el delicado equilibrio entre tener suficiente gas reactivo para formar el compuesto deseado sin envenenar el objetivo requiere sistemas de control de proceso sofisticados, que incluyen bucles de retroalimentación y controladores de flujo de gas.

Cuándo elegir la pulverización reactiva

La decisión de utilizar la pulverización reactiva está determinada por las propiedades específicas requeridas en la película delgada final.

- Si su enfoque principal es crear recubrimientos cerámicos duros y resistentes al desgaste: La pulverización reactiva es el método ideal para depositar materiales como nitruro de titanio (TiN) o nitruro de aluminio (AlN) para herramientas y componentes industriales.

- Si su enfoque principal es depositar películas ópticas o dieléctricas de alta calidad: El proceso sobresale en la creación de compuestos como dióxido de silicio (SiO₂) y nitruro de tantalio (TaN) para recubrimientos antirreflectantes, circuitos semiconductores y resistencias de película delgada.

- Si su enfoque principal es depositar un metal puro o una aleación sin cambios químicos: La pulverización estándar no reactiva que utiliza solo un gas inerte es la opción correcta y más sencilla.

Al permitir la síntesis de nuevos materiales durante la deposición, la pulverización reactiva proporciona una herramienta precisa y potente para la ingeniería de superficies avanzadas.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Técnica PVD que utiliza un objetivo metálico y gas reactivo (ej., O₂, N₂). |

| Resultado | Sintetiza películas compuestas (ej., TiN, SiO₂) en el sustrato. |

| Uso principal | Recubrimientos duros, capas ópticas, películas dieléctricas para semiconductores. |

| Desafío principal | Requiere un control preciso para evitar el envenenamiento del objetivo y asegurar la estabilidad. |

¿Listo para diseñar superficies superiores con pulverización reactiva?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para una deposición precisa de películas delgadas. Ya sea que esté desarrollando recubrimientos de herramientas resistentes al desgaste, capas ópticas o componentes semiconductores, nuestra experiencia garantiza que logre resultados consistentes y de alta calidad.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden satisfacer las necesidades específicas de PVD de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado