La principal ventaja de un molde de tres placas es su capacidad para separar automáticamente la pieza de su sistema de colada de plástico. A diferencia de un molde de dos placas más simple, este diseño utiliza una placa adicional para crear un sistema de suministro de material más sofisticado. Esta diferencia fundamental permite una flexibilidad de inyección superior, mejora la calidad final de la pieza y reduce drásticamente la necesidad de post-procesamiento manual.

Mientras que un molde de dos placas es más simple y económico, se elige un molde de tres placas cuando los beneficios a largo plazo de la desrebarba automática, la estética superior de la pieza y las ubicaciones flexibles de los puntos de inyección superan su mayor costo inicial y complejidad.

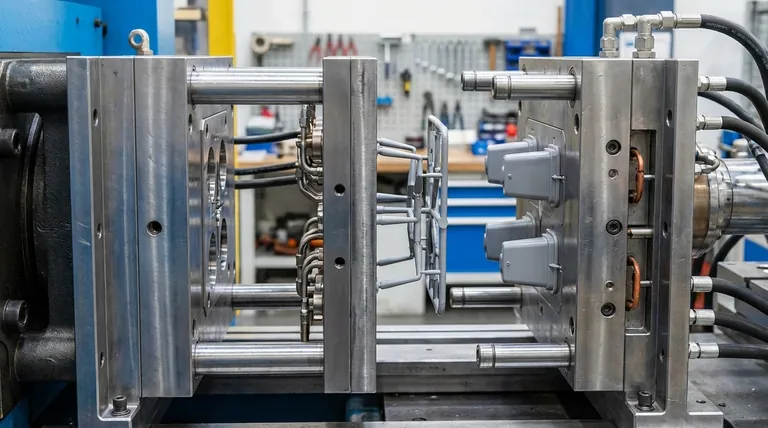

La Diferencia Mecánica: Dos Aberturas, No Una

El núcleo de la ventaja del molde de tres placas reside en su construcción única y secuencia de apertura. Comprender esto es clave para captar sus beneficios.

El Molde Estándar de Dos Placas

Un molde de dos placas es el diseño más simple. Consiste en dos mitades (lado A y lado B) que crean una única división, conocida como la línea de partición. El sistema de colada, que entrega el plástico a la cavidad de la pieza, se encuentra en la misma línea de partición que la propia pieza. Cuando el molde se abre, la pieza y la colada se eyectan juntas como una sola unidad.

El Molde Avanzado de Tres Placas

Un molde de tres placas introduce una tercera placa, la placa de colada, entre las placas de sujeción principales. Esto crea dos aberturas distintas:

- Una abertura entre la placa de colada y la placa de sujeción superior para liberar la colada.

- Una segunda abertura en la línea de partición principal para eyectar la pieza terminada.

Esta apertura en dos etapas es lo que permite que la colada se rompa automáticamente de la pieza durante el ciclo de eyección.

Ventajas Clave del Sistema de Tres Placas

El diseño mecánico de un molde de tres placas se traduce directamente en tres ventajas significativas de fabricación.

Flexibilidad Superior en la Inyección

Este es, posiblemente, el beneficio más crítico. Un molde de tres placas permite la inyección de punto de aguja, donde el plástico se inyecta a través de un orificio muy pequeño y preciso. Este punto de inyección se puede colocar en casi cualquier parte de la superficie de la pieza, lo cual es imposible con los puntos de inyección de borde típicos de los moldes de dos placas.

Esta flexibilidad optimiza el flujo de resina, reduce las tensiones internas en la pieza y minimiza las imperfecciones estéticas, dejando solo una marca diminuta y fácilmente ocultable.

Desrebarba Automática

Debido a que la colada está en una placa separada, se rompe automáticamente y se eyecta por separado de la pieza a medida que el molde se abre. Esto elimina un paso completo de post-procesamiento donde un operador humano tendría que recortar manualmente la colada de cada pieza.

Para la producción de gran volumen, esta automatización proporciona enormes ahorros en costos de mano de obra y asegura una mayor consistencia de una pieza a otra.

Ideal para Moldes Complejos y de Múltiples Cavidades

La capacidad de usar múltiples puntos de inyección de aguja hace que el diseño de tres placas sea perfecto para llenar múltiples cavidades de piezas simultáneamente. El sistema de colada puede diseñarse para asegurar que todas las cavidades se llenen de manera uniforme y a la misma presión, lo cual es crítico para producir piezas consistentes y de alta calidad en grandes cantidades.

Comprendiendo las Compensaciones

Las ventajas de un molde de tres placas no vienen sin costos. La objetividad requiere reconocer sus desventajas.

Mayor Costo y Complejidad de Herramientas

La adición de una tercera placa y los mecanismos más complejos necesarios para la apertura en dos etapas hacen que el molde sea significativamente más caro de diseñar y fabricar. La inversión inicial puede ser una barrera para proyectos de bajo volumen.

Tiempos de Ciclo Potencialmente Más Largos

El movimiento adicional de abrir y cerrar dos líneas de partición separadas puede añadir unos segundos al tiempo total del ciclo. Si bien la desrebarba automática ahorra tiempo al final, el tiempo dentro del molde puede ser ligeramente más largo en comparación con una herramienta de dos placas muy simple.

Mayor Desperdicio de Material

La colada en un molde de tres placas suele ser más grande y compleja que en un diseño de dos placas. Esto resulta en más material de desecho de plástico por ciclo, lo que puede ser un factor de costo significativo, especialmente con resinas de grado de ingeniería costosas.

Elegir el Molde Adecuado para Su Proyecto

Su decisión debe ser estratégica, basada en los requisitos específicos de su pieza y plan de producción.

- Si su objetivo principal es minimizar el costo inicial de las herramientas: Un molde de dos placas es la elección clara para piezas simples, prototipos o tiradas de bajo volumen donde la desrebarba manual es aceptable.

- Si su objetivo principal es la estética de la pieza y la libertad de diseño: Un molde de tres placas es superior, ya que su inyección de punto de aguja permite ocultar imperfecciones y optimizar el flujo de resina para una mejor integridad de la pieza.

- Si su objetivo principal es la automatización de alto volumen y la reducción de mano de obra: La desrebarba automática de un molde de tres placas proporciona una poderosa ventaja de costo a largo plazo al eliminar un paso de post-procesamiento manual.

En última instancia, seleccionar el tipo de molde correcto es una decisión de ingeniería crítica que equilibra la inversión inicial con la eficiencia de producción a largo plazo y la calidad final de la pieza.

Tabla Resumen:

| Característica | Molde de Dos Placas | Molde de Tres Placas |

|---|---|---|

| Inyección | Solo puntos de inyección de borde | Puntos de inyección de aguja (colocación flexible) |

| Desrebarba | Manual (post-proceso) | Automática (durante la eyección) |

| Calidad de la Pieza | Posibles imperfecciones estéticas | Estética superior, estrés reducido |

| Automatización | Menor (se necesita mano de obra manual) | Alta (ideal para alto volumen) |

| Costo | Menor costo inicial | Mayor costo inicial, menor costo de mano de obra a largo plazo |

| Desperdicio de Material | Menos desperdicio de colada | Más desperdicio de colada |

Optimice su proceso de moldeo por inyección con la experiencia adecuada en herramientas.

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio, incluyendo soluciones para I+D y prototipado en ciencia de materiales. Ya sea que esté desarrollando nuevas piezas de plástico u optimizando la producción, comprender el diseño de molde correcto es crucial para la eficiencia y la calidad.

Permita que nuestros expertos le ayuden a evaluar las necesidades de su proyecto y seleccionar el mejor enfoque para obtener resultados superiores. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de laboratorio y producción.

Guía Visual

Productos relacionados

- Molde de Prensado de Polígonos para Laboratorio

- Molde de Prensado de Forma Especial para Laboratorio

- Anillo de Matriz para Prensas Rotativas de Tabletas Multi-Punzón para Moldes Ovalados y Cuadrados Giratorios

- Molde de Prensado Cilíndrico con Escala para Laboratorio

- Molde especial para prensa de calor para uso en laboratorio

La gente también pregunta

- ¿Cuáles son las funciones principales de los moldes de grafito en la metalurgia de polvos de NiCr? Optimice la densidad de su material compuesto

- ¿Cuál es el papel físico de los moldes de grafito durante el prensado en caliente al vacío de cuerpos en verde compuestos de Cu-Al2O3?

- ¿Cuál es la vida útil de un moho? Es inmortal a menos que controles la humedad

- ¿Cuáles son las ventajas de usar moldes de PEEK para baterías de estado sólido totalmente de sulfuro? Alto rendimiento y aislamiento

- ¿Cuáles son las ventajas de utilizar moldes de grafito de alta resistencia en el sinterizado por prensado en caliente de compuestos a base de Ti6Al4V?