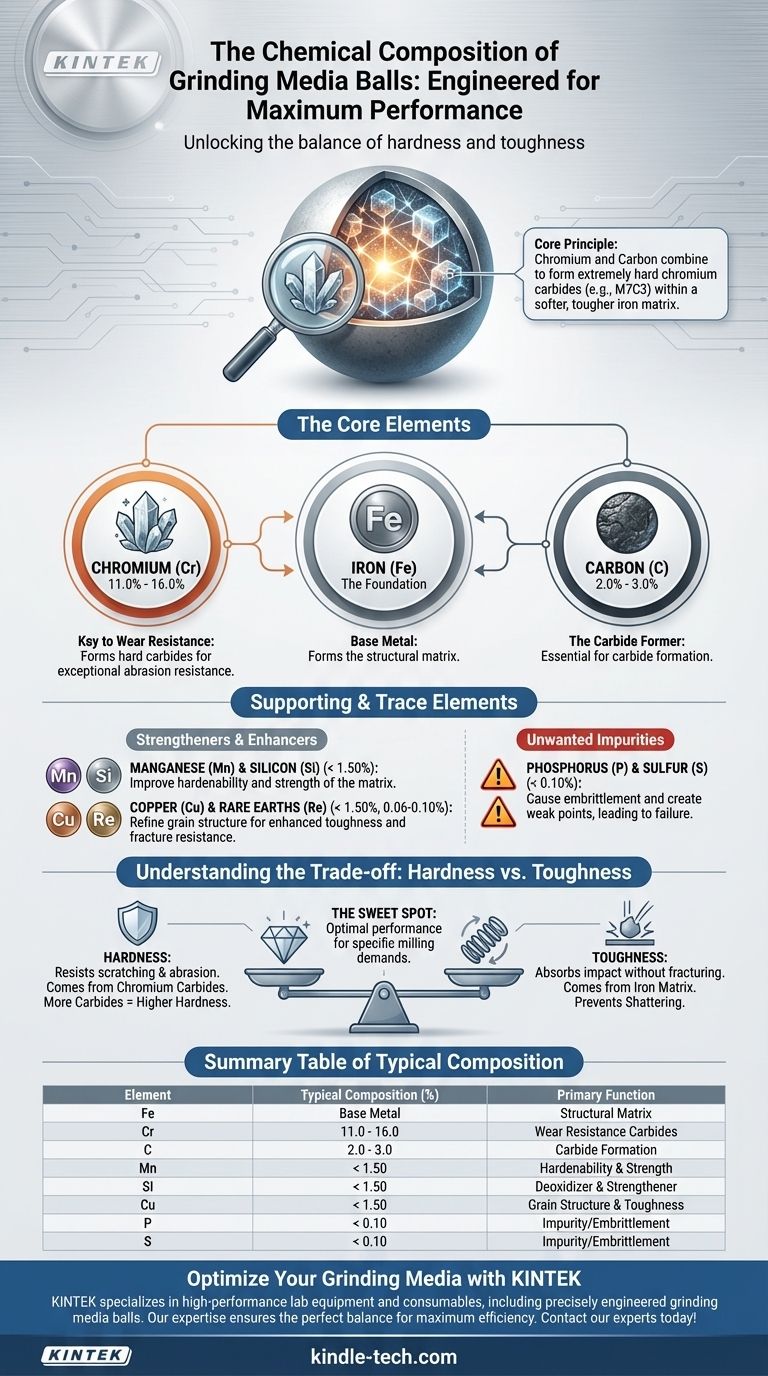

La composición química de los medios de molienda está diseñada con precisión para maximizar la dureza y la resistencia al desgaste mientras se mantiene la tenacidad. Una formulación común de alto rendimiento es el hierro fundido con alto contenido de cromo, que es predominantemente Hierro (Fe) aleado con cantidades significativas de Cromo (Cr) y Carbono (C). También contiene cantidades más pequeñas y controladas de elementos como Manganeso (Mn), Silicio (Si) y aditivos traza para refinar sus propiedades.

El principio fundamental es sencillo: el cromo y el carbono se combinan para formar microestructuras de carburo extremadamente duras dentro de una matriz de hierro más blanda y tenaz. Esta composición crea una bola de molienda que puede triturar materiales eficazmente sin desmoronarse ni desgastarse demasiado rápido.

Los Elementos Centrales de los Medios de Molienda de Alto Rendimiento

Para comprender el rendimiento de una bola de molienda, primero debemos entender la función específica de cada componente en la aleación. El equilibrio entre estos elementos es fundamental.

Hierro (Fe): La Base

El hierro sirve como metal base, formando el volumen principal de la aleación. Crea la matriz estructural que mantiene en su lugar las importantísimas partículas de carburo duro.

Cromo (Cr): La Clave de la Resistencia al Desgaste

El cromo es el elemento de aleación más crítico, presente típicamente en concentraciones de 11.0% a 16.0%. Su función principal es combinarse con el carbono durante el proceso de enfriamiento y tratamiento térmico.

Esta reacción forma carburos de cromo increíblemente duros (por ejemplo, M7C3) a lo largo de la matriz de hierro. Estos carburos son los que proporcionan la excepcional resistencia a la abrasión requerida para moler mineral, cemento y otros materiales duros.

Carbono (C): El Formador de Carburos

El carbono, presente típicamente entre 2.0% y 3.0%, es el socio esencial del cromo. Sin suficiente carbono, los carburos de cromo duros no pueden formarse.

La cantidad de carbono se controla cuidadosamente. Muy poco carbono da como resultado una bola más blanda que se desgasta rápidamente, mientras que demasiado puede crear un exceso de carburos, haciendo que la bola sea quebradiza y propensa a fracturarse bajo impacto.

El Papel de los Elementos de Soporte y Traza

Aunque el hierro, el cromo y el carbono son los actores principales, se añaden otros elementos en cantidades menores para refinar las propiedades finales de los medios de molienda.

Manganeso (Mn) y Silicio (Si): Los Fortalecedores

Tanto el manganeso (menos del 1.50%) como el silicio (menos del 1.50%) contribuyen a la capacidad de endurecimiento y a la resistencia de la propia matriz de hierro. También actúan como desoxidantes durante el proceso de fundición, ayudando a eliminar impurezas.

Cobre (Cu) y Tierras Raras (Re): Potenciadores del Rendimiento

A menudo se añaden elementos especializados como el Cobre (menos del 1.50%) y metales de tierras raras como el Renio (0.06-0.10%) como agentes de microaleación. Su propósito es refinar la estructura de grano del metal, lo que mejora la tenacidad general y la resistencia a la fractura de la bola.

Fósforo (P) y Azufre (S): Las Impurezas Indeseadas

Estos elementos se consideran impurezas y se mantienen al mínimo (menos del 0.1%). Tanto el fósforo como el azufre pueden causar fragilización, creando puntos débiles dentro del metal que pueden provocar fallos catastróficos durante el funcionamiento.

Comprender la Compensación: Dureza frente a Tenacidad

La composición química de una bola de molienda es una clase magistral en la gestión de un compromiso fundamental de ingeniería: el equilibrio entre dureza y tenacidad.

Dureza es la capacidad de resistir arañazos y abrasión. Esta propiedad proviene de los carburos de cromo. Más carburos significan una bola más dura y más resistente al desgaste.

Tenacidad es la capacidad de absorber impacto y energía sin fracturarse. Esta propiedad proviene de la matriz de hierro. Una bola que es demasiado dura se vuelve quebradiza y se hará añicos en un molino de molienda.

Los porcentajes químicos especificados representan un punto óptimo cuidadosamente calculado. El objetivo es producir una bola con máxima resistencia al desgaste que aún pueda soportar los inmensos y repetidos impactos dentro de un molino.

Adaptar la Composición a su Objetivo

Seleccionar la composición correcta de los medios de molienda está directamente relacionado con las demandas específicas de su operación de molienda.

- Si su enfoque principal es moler material altamente abrasivo: Una composición en el extremo superior del rango de cromo y carbono es ideal para maximizar la formación de carburos resistentes al desgaste.

- Si su enfoque principal es la molienda de alto impacto (por ejemplo, molinos SAG): La composición puede ajustarse con elementos de microaleación para mejorar la tenacidad de la matriz, previniendo la rotura de la bola incluso si esto implica una ligera reducción en la dureza absoluta.

En última instancia, comprender el papel de cada elemento químico le permite seleccionar los medios de molienda más eficientes y rentables para su aplicación específica.

Tabla Resumen:

| Elemento | Composición Típica (%) | Función Principal |

|---|---|---|

| Hierro (Fe) | Metal Base | Forma la matriz estructural |

| Cromo (Cr) | 11.0 - 16.0 | Forma carburos duros para resistencia al desgaste |

| Carbono (C) | 2.0 - 3.0 | Esencial para la formación de carburos |

| Manganeso (Mn) | < 1.50 | Mejora la capacidad de endurecimiento y la resistencia |

| Silicio (Si) | < 1.50 | Actúa como desoxidante y fortalece la matriz |

| Cobre (Cu) | < 1.50 | Refina la estructura de grano para la tenacidad |

| Fósforo (P) | < 0.10 | Impureza, causa fragilización |

| Azufre (S) | < 0.10 | Impureza, causa fragilización |

¿Necesita medios de molienda optimizados para su aplicación de molienda específica? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidas bolas de medios de molienda diseñadas con precisión. Nuestra experiencia garantiza que obtenga el equilibrio perfecto entre dureza y tenacidad para una máxima eficiencia y rentabilidad. Contacte con nuestros expertos hoy mismo para discutir sus necesidades de laboratorio y descubrir cómo nuestras soluciones pueden mejorar sus procesos de molienda.

Guía Visual

Productos relacionados

- Molino de bolas de laboratorio con frasco y bolas de molienda de alúmina y circonio

- Molino de Molienda de Tejidos Híbrido de Laboratorio

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Cuáles son las características únicas de transferencia de energía de PBM? Domina la síntesis heterocíclica compleja

- ¿Cómo demuestra un molino planetario de bolas la versatilidad del proceso? Potenciando la síntesis de NaNbOCl4 y NaTaOCl4

- ¿Cuál es el papel de un molino de bolas planetario en la síntesis en estado sólido de electrolitos sólidos de tipo NASICON? Desbloquea la Pureza

- ¿Cuál es la función principal de un molino de bolas planetario? Dominio de la mezcla de compuestos SiC/Al para la homogeneidad

- ¿Cuál es la función de un molino de bolas planetario en la síntesis de nanocompuestos de (Cu–10Zn)-Al2O3? Aleación de alta energía