En esencia, la deposición química de vapor (CVD) de carbono es un método para construir una película o estructura sólida de carbono a partir de los átomos. Implica introducir un gas que contiene carbono en una cámara de reacción, donde se descompone sobre una superficie calentada (llamada sustrato), dejando una capa de carbono sólido de alta pureza. Esta técnica es fundamental para crear materiales avanzados como el grafeno, las películas de diamante y los nanotubos de carbono.

El principio central de la CVD de carbono no es simplemente depositar carbono, sino desencadenar una reacción química en un gas que hace que los átomos de carbono se "precipiten" sobre una superficie, formando un material sólido altamente controlado y uniforme. El producto final se define enteramente por las condiciones del proceso.

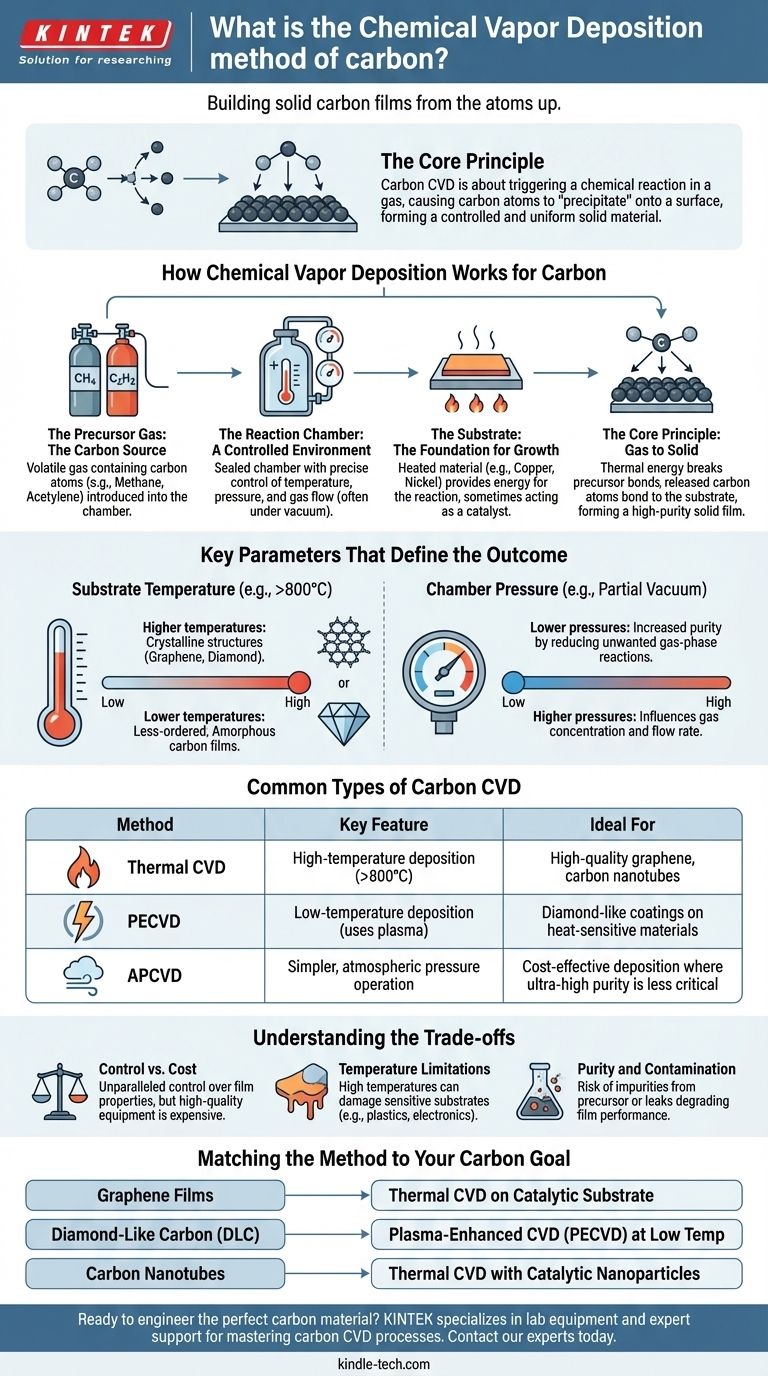

Cómo funciona la deposición química de vapor para el carbono

Para entender el proceso, es mejor desglosarlo en sus componentes esenciales. Cada parte juega un papel crítico en la determinación del tipo y la calidad del material de carbono que se está creando.

El principio fundamental: de gas a sólido

Todo el proceso ocurre dentro de una cámara sellada. Se introduce un gas precursor que contiene átomos de carbono en esta cámara, que típicamente está bajo vacío.

Este gas fluye sobre un sustrato calentado. La energía térmica del sustrato rompe los enlaces químicos en el gas precursor, liberando los átomos de carbono, que luego se unen a la superficie del sustrato para formar una película sólida.

El gas precursor: la fuente de carbono

La elección del gas es la primera decisión crítica, ya que es la fuente de los átomos de carbono. El gas debe ser volátil y descomponerse a una temperatura manejable.

Los precursores comunes para la CVD de carbono incluyen metano (CH4), acetileno (C2H2) y etanol. El tipo de precursor puede influir en la tasa de crecimiento y la calidad de la estructura final de carbono.

El sustrato: la base para el crecimiento

El sustrato es el material sobre el cual crece la película de carbono. Su temperatura proporciona la energía necesaria para impulsar la reacción química.

El material del sustrato en sí también puede actuar como catalizador. Por ejemplo, el grafeno de gran área se cultiva comúnmente en láminas de cobre o níquel, que catalizan la descomposición del precursor y la formación de la red de grafeno.

La cámara de reacción: un entorno controlado

La cámara permite un control preciso sobre el entorno de crecimiento. Parámetros clave como la temperatura, la presión y los caudales de gas se gestionan cuidadosamente para lograr el resultado deseado.

Parámetros clave que definen el resultado

Pequeños cambios en el proceso de CVD pueden resultar en formas de carbono drásticamente diferentes. Los controles más importantes son la temperatura y la presión.

Temperatura del sustrato

La temperatura es, sin duda, el parámetro más crítico. Dicta directamente la cantidad de energía disponible para romper los enlaces en el gas precursor y para que los átomos de carbono se organicen en la superficie.

Temperaturas más altas generalmente conducen a estructuras más cristalinas (como el grafeno o el diamante), mientras que temperaturas más bajas pueden resultar en películas de carbono amorfas y menos ordenadas.

Presión de la cámara

La presión dentro de la cámara afecta la concentración del gas precursor y la velocidad a la que fluye a través del sustrato.

A menudo se utilizan presiones más bajas (un vacío parcial) para aumentar la pureza de la película al reducir las posibilidades de reacciones en fase gaseosa no deseadas y la contaminación.

Tipos comunes de CVD de carbono

Aunque el principio central sigue siendo el mismo, existen varias variaciones de CVD, cada una optimizada para diferentes necesidades.

CVD a presión atmosférica (APCVD)

Como su nombre indica, este proceso se lleva a cabo a presión atmosférica estándar. Es más simple y menos costoso de implementar porque no requiere sistemas de vacío complejos.

Sin embargo, a veces puede dar lugar a películas de menor pureza en comparación con los métodos basados en vacío.

CVD asistida por plasma (PECVD)

La PECVD utiliza un campo eléctrico para generar un plasma (un gas ionizado) dentro de la cámara. Este plasma altamente energético ayuda a descomponer las moléculas del gas precursor.

La ventaja clave de la PECVD es que permite que la deposición ocurra a temperaturas mucho más bajas que la CVD térmica tradicional, lo que la hace adecuada para sustratos que no pueden soportar altas temperaturas.

Comprendiendo las compensaciones

Aunque potente, la CVD no está exenta de complejidades y limitaciones. Comprenderlas es clave para su aplicación exitosa.

Control vs. Costo

La CVD ofrece un control inigualable sobre el espesor, la uniformidad y la pureza de la película. Esta precisión tiene un costo, ya que los equipos de CVD de alta calidad, particularmente con capacidades de vacío y plasma, pueden ser caros.

Limitaciones de temperatura

Las altas temperaturas requeridas para muchos procesos de CVD térmica (a menudo >800°C) pueden dañar o derretir sustratos sensibles, como plásticos o ciertos componentes electrónicos. Esta es la razón principal por la que se desarrollaron técnicas como la PECVD.

Pureza y contaminación

Debido a que es un proceso químico, siempre existe el riesgo de que las impurezas del gas precursor o las fugas en la cámara se incorporen a la película de carbono final, lo que puede degradar su rendimiento.

Adaptando el método a su objetivo de carbono

El enfoque de CVD adecuado depende completamente del material de carbono específico que se pretenda crear.

- Si su enfoque principal son películas de grafeno de gran área y alta calidad: La CVD térmica que utiliza metano sobre un sustrato de lámina de cobre catalítica es el estándar industrial dominante y más efectivo.

- Si su enfoque principal son recubrimientos duros de carbono tipo diamante (DLC) en materiales sensibles al calor: La CVD asistida por plasma (PECVD) es la opción ideal porque permite una deposición de alta calidad a bajas temperaturas.

- Si su enfoque principal es el crecimiento de conjuntos de nanotubos de carbono: La CVD térmica se usa típicamente con un sustrato que ha sido recubierto previamente con nanopartículas catalíticas (como hierro o níquel) para sembrar el crecimiento de los nanotubos.

Al dominar estos principios fundamentales, puede seleccionar y controlar el proceso de CVD para diseñar materiales de carbono con las propiedades que necesita con precisión.

Tabla resumen:

| Método de CVD | Característica clave | Ideal para |

|---|---|---|

| CVD térmica | Deposición a alta temperatura | Grafeno de alta calidad, nanotubos de carbono |

| PECVD | Deposición a baja temperatura (usa plasma) | Recubrimientos tipo diamante en materiales sensibles al calor |

| APCVD | Operación más simple, a presión atmosférica | Deposición rentable donde la pureza ultra alta es menos crítica |

¿Listo para diseñar el material de carbono perfecto para su aplicación?

Los principios de la deposición química de vapor son complejos, pero lograr sus objetivos de materiales no tiene por qué serlo. KINTEK se especializa en proporcionar el equipo de laboratorio y el soporte experto que necesita para dominar los procesos de CVD de carbono, ya sea que esté desarrollando electrónica de grafeno, recubrimientos duraderos o compuestos avanzados.

Entendemos que las herramientas y los parámetros correctos son críticos para el éxito. Permítanos ayudarle a seleccionar el sistema de CVD ideal para su sustrato, precursor y requisitos de rendimiento específicos.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar la innovación de su laboratorio en materiales de carbono.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD