En esencia, la deposición química de vapor (CVD) es un proceso que construye una película delgada sólida y de alta pureza sobre una superficie utilizando una reacción química en lugar de un simple recubrimiento. Una pieza de trabajo, o sustrato, se coloca en una cámara de reacción donde se introducen gases específicos. Estos gases reaccionan en la superficie calentada del sustrato, descomponiéndose para formar la capa de material sólido deseada.

La deposición química de vapor no debe verse simplemente como una técnica de recubrimiento. Es un proceso de fabricación de precisión que construye materiales sólidos directamente a partir de productos químicos gaseosos, lo que permite la creación de películas excepcionalmente puras, uniformes y delgadas incluso en las superficies más complejas.

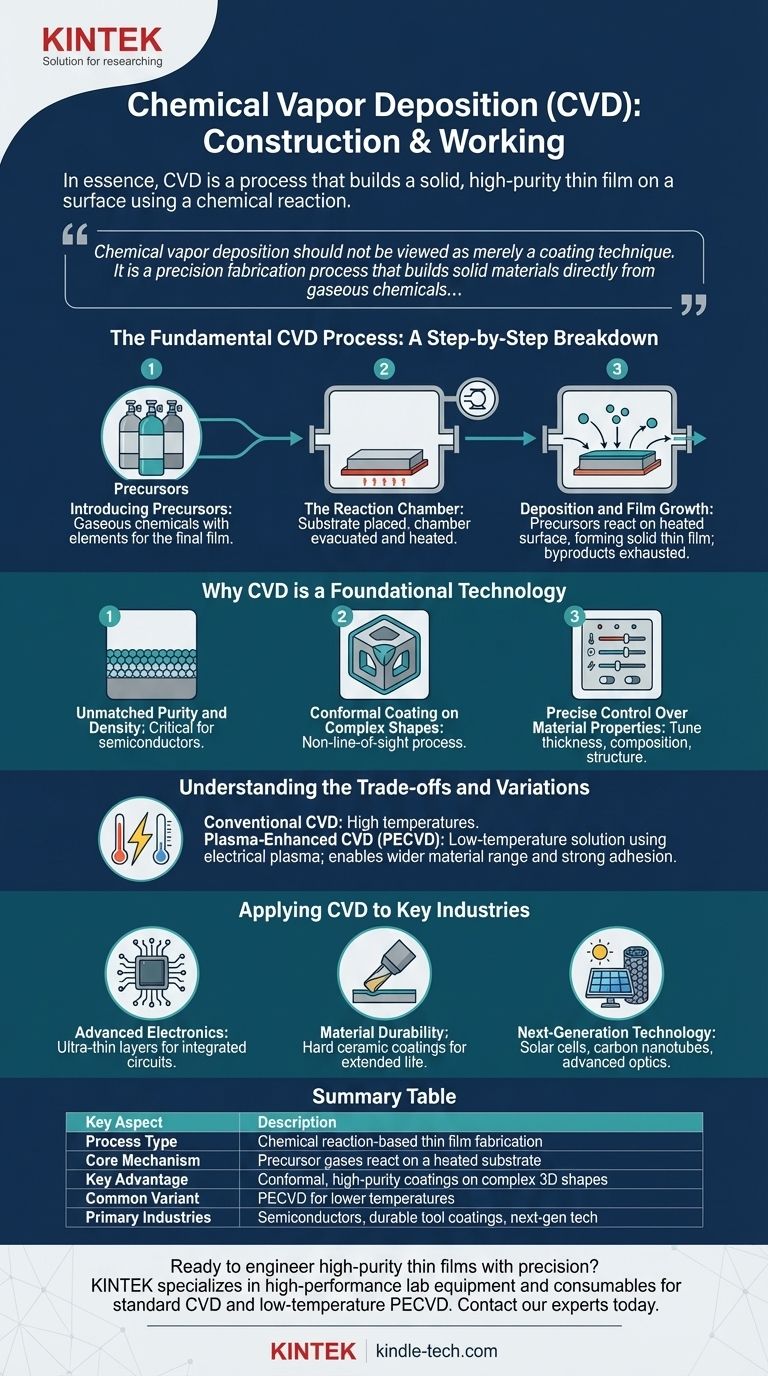

El proceso fundamental de CVD: un desglose paso a paso

Para entender la CVD, es mejor visualizarla como un proceso controlado y constructivo donde un nuevo material se cultiva directamente sobre un objeto objetivo.

Paso 1: Introducción de los precursores

El proceso comienza introduciendo productos químicos gaseosos cuidadosamente seleccionados, conocidos como precursores, en una cámara de reacción. Estos gases contienen los elementos necesarios para la película final (por ejemplo, gases que contienen silicio para crear una película de silicio).

Paso 2: La cámara de reacción

El objeto objetivo, o sustrato, se coloca dentro de esta cámara sellada. La cámara suele estar al vacío y se calienta a una temperatura específica necesaria para impulsar la reacción química.

Paso 3: Deposición y crecimiento de la película

Cuando los gases precursores calientes entran en contacto con el sustrato calentado, se produce una reacción química directamente en la superficie. Esta reacción descompone los gases, y el material sólido deseado se deposita sobre el sustrato, formando una película delgada y sólida. Otros subproductos químicos simplemente se expulsan de la cámara.

Por qué la CVD es una tecnología fundamental

La CVD no es solo una técnica entre muchas; sus características únicas la hacen indispensable en aplicaciones de alto rendimiento.

Pureza y densidad inigualables

Debido a que la película se construye a partir de una reacción química utilizando gases de alta pureza, la capa resultante es excepcionalmente pura y densa. Esto es fundamental para aplicaciones como los semiconductores, donde las impurezas pueden arruinar el rendimiento del dispositivo.

Recubrimiento conforme en formas complejas

La CVD es un proceso sin línea de visión. El gas fluye alrededor de todo el sustrato, asegurando que incluso las formas complejas y tridimensionales reciban un recubrimiento perfectamente uniforme. Esta capacidad de "envolver" es difícil de lograr con métodos de recubrimiento físico.

Control preciso sobre las propiedades del material

Al ajustar parámetros como la temperatura, la presión y la composición del gas, los operadores tienen un control preciso sobre la película final. Esto permite ajustar su espesor, composición química, estructura cristalina y tamaño de grano.

Comprensión de las compensaciones y variaciones

Aunque potente, el proceso CVD estándar tiene limitaciones inherentes que han dado lugar a importantes innovaciones.

El requisito de alta temperatura

La CVD convencional a menudo requiere temperaturas muy altas para iniciar las reacciones químicas necesarias. Esto puede dañar sustratos sensibles al calor, como ciertos plásticos o componentes electrónicos que ya están parcialmente ensamblados.

CVD asistida por plasma (PECVD): la solución de baja temperatura

Para superar esta limitación, se desarrolló la CVD asistida por plasma (PECVD). Este método utiliza un campo eléctrico para generar plasma, un estado energizado del gas. El plasma proporciona la energía para la reacción química, permitiendo que la deposición ocurra a temperaturas mucho más bajas.

La PECVD permite el recubrimiento de una gama más amplia de materiales y produce películas densas con fuerte adhesión, lo que la hace altamente versátil.

Aplicación de la CVD a industrias clave

Las capacidades únicas de la CVD la convierten en un proceso fundamental en varios campos críticos.

- Si su enfoque principal son los productos electrónicos avanzados: la CVD es esencial para depositar las capas ultrafinas de materiales aislantes, conductores y semiconductores de alta pureza necesarios para fabricar circuitos integrados.

- Si su enfoque principal es la durabilidad del material: la CVD se utiliza para aplicar recubrimientos cerámicos duros y resistentes a la corrosión (como el nitruro de titanio) a las herramientas de corte, extendiendo su vida útil y mejorando el rendimiento.

- Si su enfoque principal es la tecnología de próxima generación: el proceso se utiliza para crear células solares de película delgada, cultivar materiales como nanotubos de carbono y desarrollar recubrimientos ópticos avanzados.

En última instancia, la deposición química de vapor proporciona un nivel de control incomparable para la ingeniería de materiales desde el átomo.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Tipo de proceso | Fabricación de películas delgadas basada en reacciones químicas |

| Mecanismo central | Los gases precursores reaccionan sobre un sustrato calentado |

| Ventaja clave | Recubrimientos conformes y de alta pureza en formas 3D complejas |

| Variante común | CVD asistida por plasma (PECVD) para bajas temperaturas |

| Industrias principales | Semiconductores, recubrimientos duraderos de herramientas, tecnología de próxima generación |

¿Listo para diseñar películas delgadas de alta pureza con precisión?

El proceso controlado de deposición química de vapor es fundamental para crear los materiales avanzados que impulsan la tecnología moderna. Ya sea que su laboratorio requiera soluciones CVD estándar o PECVD de baja temperatura para sustratos sensibles, KINTEK se especializa en proporcionar el equipo de laboratorio de alto rendimiento y los consumibles que necesita para lograr resultados excepcionales.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones CVD pueden mejorar su investigación y desarrollo en semiconductores, recubrimientos duraderos y materiales de próxima generación.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza