En esencia, una prensa hidráulica es un sistema de dos cilindros interconectados de diferentes tamaños llenos de un fluido incompresible. Los componentes fundamentales incluyen un bastidor estructural, un cilindro más pequeño llamado émbolo (plunger), un cilindro más grande llamado cilindro principal (ram), pistones que se mueven dentro de estos cilindros y un sistema de potencia (bomba) que hace circular el fluido hidráulico, generalmente aceite. Esta construcción simple permite que la máquina convierta una pequeña fuerza aplicada en una fuerza de salida excepcionalmente grande.

El ingenio de una prensa hidráulica no reside en sus partes individuales, sino en cómo su disposición aprovecha un principio fundamental de la física: la Ley de Pascal. Esta ley establece que la presión aplicada a un fluido cerrado se transmite sin disminución a cada porción del fluido y a las paredes del recipiente que lo contiene.

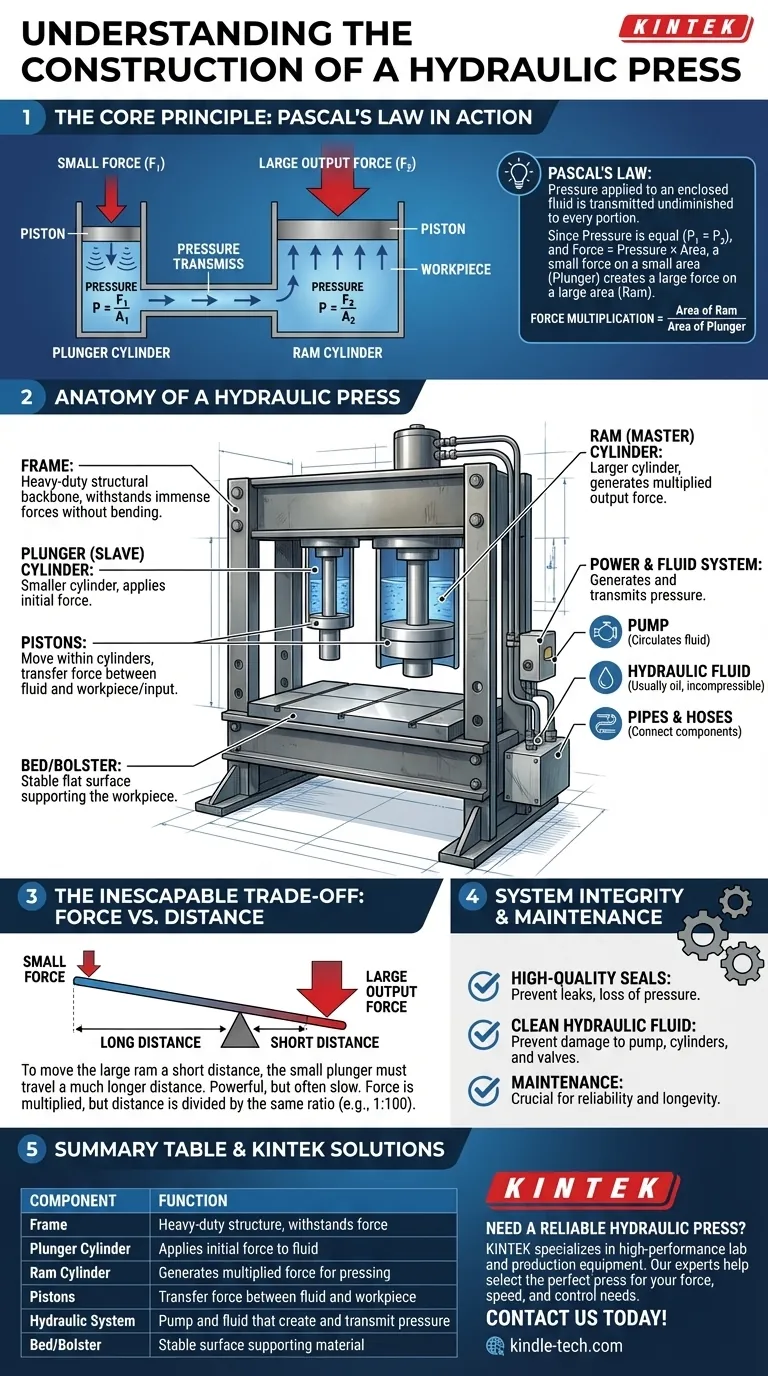

El Principio Central: La Ley de Pascal en Acción

Para comprender la construcción, primero debe entender el "por qué" detrás de ella. Todo el diseño es una aplicación práctica de la multiplicación de fuerzas.

Cómo la Presión Crea Fuerza

La presión se define como fuerza por unidad de área (P = F/A). De acuerdo con la Ley de Pascal, la presión creada por el pequeño émbolo se transmite por igual a través del fluido hasta el gran cilindro principal.

Debido a que la presión es la misma en ambos pistones, pero sus áreas son diferentes, las fuerzas que producen también son diferentes. Una pequeña fuerza en el émbolo pequeño crea una fuerza mucho mayor en el cilindro principal grande.

La Fórmula de Multiplicación de Fuerza

La relación es simple: la fuerza se multiplica por la relación de las áreas de los dos pistones. Si el pistón del cilindro principal tiene 100 veces el área de superficie del pistón del émbolo, la fuerza de salida será 100 veces la fuerza de entrada.

Anatomía de una Prensa Hidráulica

Aunque los diseños varían, casi todas las prensas hidráulicas están construidas a partir de estos grupos funcionales clave. Cada componente tiene un papel distinto en la generación y contención de una inmensa fuerza.

El Bastidor: La Columna Vertebral Estructural

El bastidor (frame) es la estructura de servicio pesado que mantiene unidos todos los componentes. Debe ser increíblemente robusta para soportar las enormes fuerzas generadas por la prensa sin doblarse ni romperse.

Los Cilindros Hidráulicos: Émbolo y Cilindro Principal

Este es el corazón del sistema.

- El Émbolo (Plunger, o cilindro esclavo) es el cilindro más pequeño donde se aplica la fuerza inicial.

- El Cilindro Principal (Ram, o cilindro maestro) es el cilindro mucho más grande donde se entrega la fuerza multiplicada para realizar el trabajo.

Los Pistones: Traduciendo la Fuerza

Un pistón es un cilindro o disco sólido que encaja perfectamente dentro de cada cilindro hidráulico. Se mueve hacia arriba y hacia abajo, transfiriendo la fuerza del fluido hidráulico a la pieza de trabajo o viceversa.

El Sistema de Potencia y Fluido: Generando Presión

Este sistema crea y transmite la presión. Consiste en:

- Una bomba para mover el fluido hidráulico hacia el sistema.

- Fluido hidráulico (generalmente aceite) que es casi incompresible, lo que lo hace perfecto para transmitir presión.

- Tuberías y mangueras para conectar los cilindros y la bomba.

El Área de Trabajo: Cama y Placa de Soporte

La cama (bed), placa base o placa de soporte (bolster) es la superficie plana y estable que soporta el material que se está prensando. Se encuentra directamente debajo del cilindro principal y también debe ser lo suficientemente fuerte para resistir la fuerza de prensado.

Comprender las Compensaciones

La inmensa multiplicación de fuerza de una prensa hidráulica no es gratuita. Comprender su limitación principal es crucial para su aplicación adecuada.

La Compensación Ineludible: Fuerza vs. Distancia

La compensación central es entre la fuerza y la distancia que recorre el cilindro principal. Para mover el cilindro principal grande una pequeña distancia, el émbolo pequeño debe recorrer una distancia mucho mayor.

Por ejemplo, para levantar el cilindro principal 1 pulgada, un émbolo con 1/100 de área debe ser empujado a través de 100 pulgadas de recorrido. Esto hace que las prensas hidráulicas sean potentes, pero a menudo lentas.

Integridad del Sistema y Mantenimiento

Los sistemas hidráulicos operan bajo presión extrema. Esto exige sellos de alta calidad para evitar fugas, lo que provocaría una pérdida de presión y fuerza.

El fluido hidráulico también debe mantenerse limpio. Los contaminantes pueden dañar la bomba, rayar las paredes del cilindro y hacer que las válvulas fallen, comprometiendo todo el sistema.

Tomar la Decisión Correcta para su Aplicación

La construcción de una prensa hidráulica es un reflejo directo de su propósito. Al comprender cómo trabajan juntos los componentes, puede apreciar mejor su aplicación.

- Si su enfoque principal es maximizar la fuerza: La relación entre las áreas de los cilindros principal y del émbolo es el elemento de diseño más crítico.

- Si su enfoque principal es la velocidad y el control: La sofisticación de la bomba, las válvulas y el sistema de control es primordial para regular el flujo y la presión de manera eficiente.

- Si su enfoque principal es la fiabilidad: La calidad de la construcción del bastidor y la integridad de los sellos hidráulicos son innegociables.

En última instancia, la construcción de una prensa hidráulica es una demostración elegante y poderosa de la mecánica de fluidos, diseñada para convertir una pequeña entrada en una salida inmensa y controlable.

Tabla Resumen:

| Componente | Función |

|---|---|

| Bastidor | Estructura de servicio pesado para soportar una inmensa fuerza |

| Cilindro de Émbolo | Aplica la fuerza inicial al fluido hidráulico |

| Cilindro Principal | Genera fuerza multiplicada para el prensado |

| Pistones | Transfieren la fuerza entre el fluido y la pieza de trabajo |

| Sistema Hidráulico | Bomba y fluido que crean y transmiten presión |

| Cama/Placa de Soporte | Superficie estable que soporta el material que se está prensando |

¿Necesita una prensa hidráulica fiable para su laboratorio o línea de producción? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidas prensas hidráulicas robustas diseñadas para la precisión y la durabilidad. Nuestros expertos pueden ayudarle a seleccionar la prensa perfecta para satisfacer sus requisitos específicos de fuerza, velocidad y control. Contáctenos hoy para discutir su aplicación y obtener una solución personalizada.

Guía Visual

Productos relacionados

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Máquina de prensa hidráulica calentada con placas calentadas manuales integradas para uso en laboratorio

- Máquina automática de prensa térmica de laboratorio

- Máquina de Prensa Hidráulica Calefactora Automática con Placas Calefactoras para Prensa en Caliente de Laboratorio

- Prensa Hidráulica Manual Calentada con Placas Calentadas para Prensa en Caliente de Laboratorio

La gente también pregunta

- ¿Cuál es la función de una prensa hidráulica de laboratorio en el ensamblaje de ASSB? Optimizar el rendimiento y la densidad de la batería

- ¿Cuál es la ley detrás de la prensa hidráulica? Entendiendo la Ley de Pascal para una fuerza inmensa

- ¿Qué es la presión de laminación? Domine la clave para la deformación del material y el control de calidad

- ¿Cuál es el concepto básico de la FRX? Una guía no destructiva para el análisis elemental

- ¿Por qué son necesarias las prensas hidráulicas de laboratorio de alta precisión? Dominando la fabricación de cuerpos en verde de membranas cerámicas

- ¿Cuál es la función de una prensa hidráulica de laboratorio en la preparación de nanocelulosa? Desbloqueo de materiales de ultra alta resistencia

- ¿Qué edad tiene la tecnología hidráulica? Desde las antiguas ruedas hidráulicas hasta los sistemas de potencia modernos

- ¿Cuál es la diferencia entre sinterización y compactación? Una guía sobre el proceso de metalurgia de polvos de dos pasos