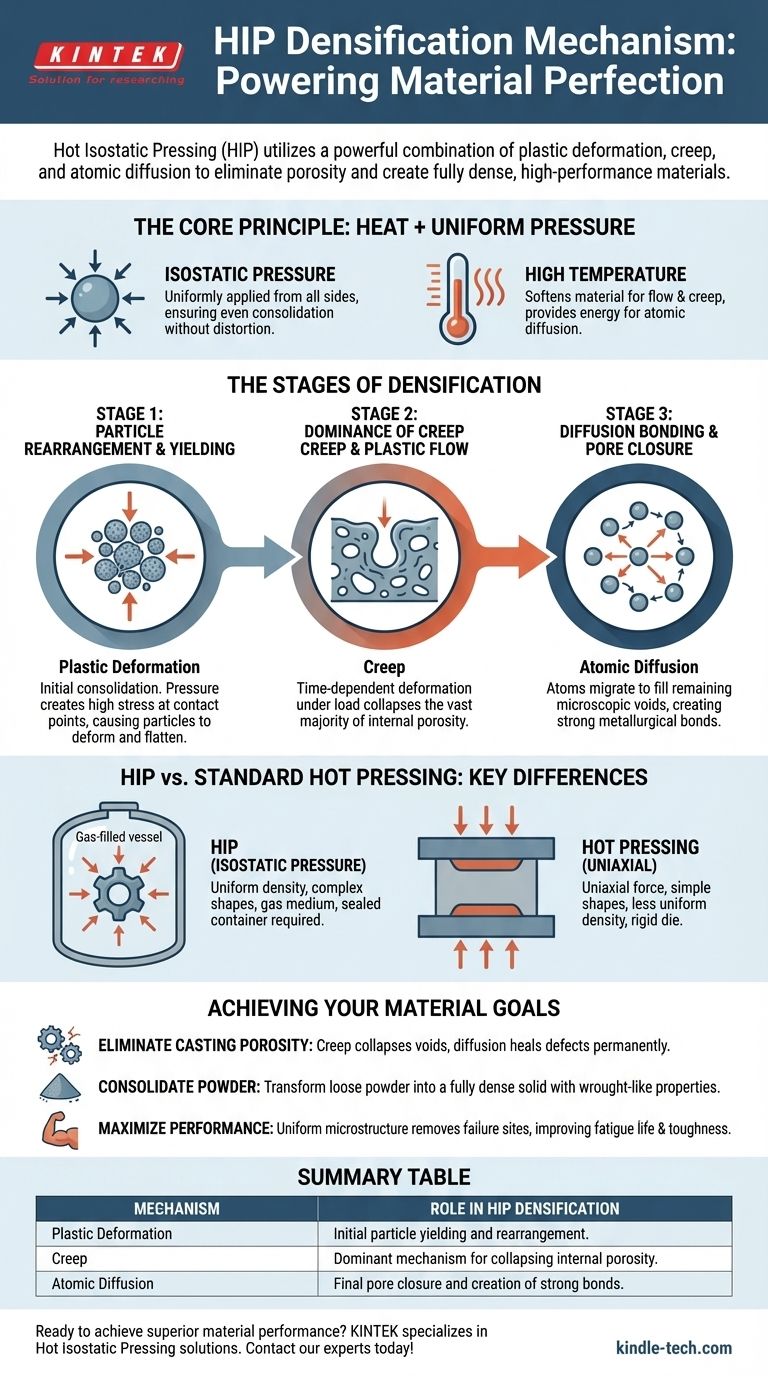

En esencia, el prensado isostático en caliente (HIP) densifica los materiales mediante una poderosa combinación de deformación plástica, fluencia lenta (creep) y difusión atómica. Bajo una presión inmensa aplicada uniformemente y alta temperatura, las partículas de polvo o los componentes con porosidad interna son forzados a ceder, fluir y, finalmente, unirse a nivel microscópico, eliminando prácticamente todos los vacíos internos.

El mecanismo esencial del HIP no es una acción única, sino un proceso controlado de múltiples etapas. La alta presión fuerza primero mecánicamente a las partículas a unirse, colapsando los vacíos grandes, mientras que la temperatura elevada proporciona la energía para que el material fluya lentamente y se difunda, sanando los poros microscópicos restantes hasta lograr una pieza sólida totalmente densa.

El Principio Central: Combinación de Calor y Presión Uniforme

Para comprender el mecanismo de densificación, primero debemos apreciar las dos aportaciones fundamentales del proceso HIP.

¿Qué es el Prensado Isostático en Caliente?

El proceso implica sellar un componente o polvo metálico dentro de un recipiente (a menudo llamado "lata"). Este recipiente se coloca luego dentro de una cámara de alta presión. La cámara se llena con un gas inerte, generalmente Argón, que se calienta y presuriza a niveles extremos, aplicando fuerza al recipiente y a la pieza en su interior.

El Papel de la Presión Isostática

El término "isostático" es fundamental: significa que la presión se aplica uniformemente desde todas las direcciones. Esto es diferente del prensado convencional, que aplica la fuerza a lo largo de un solo eje. Esta presión aplicada por todos los lados asegura que el material se consolide de manera uniforme sin distorsión, permitiendo la densificación de formas muy complejas.

La Función de la Alta Temperatura

La presión por sí sola no es suficiente. La alta temperatura ablanda el material, reduciendo su límite elástico y haciéndolo susceptible al flujo plástico y a la fluencia lenta (creep). Fundamentalmente, también proporciona la energía térmica necesaria para activar la difusión, el movimiento de átomos individuales, que es el paso final para crear enlaces metalúrgicos perfectos.

Desglosando las Etapas de la Densificación

La transformación de un estado poroso o pulverulento a un sólido totalmente denso ocurre en una secuencia predecible.

Etapa 1: Reordenamiento de Partículas y Cedencia Inicial

Al comienzo del ciclo, a medida que aumentan la presión y la temperatura, comienza la consolidación inicial. Las partículas de polvo sueltas se mueven y deslizan hacia una disposición más compacta. La inmensa presión crea una tensión extremadamente alta en los pequeños puntos de contacto entre las partículas, haciendo que se deformen plásticamente y se aplanen unas contra otras.

Etapa 2: Dominio de la Fluencia Lenta (Creep) y el Flujo Plástico

A medida que la pieza se mantiene a la temperatura y presión máximas, el mecanismo principal de densificación toma el control. Se supera intencionalmente la resistencia del material, haciendo que se comporte como un fluido muy viscoso que se mueve lentamente. Esta deformación dependiente del tiempo bajo carga se conoce como fluencia lenta (creep) y es responsable de colapsar la gran mayoría de la porosidad interna.

Etapa 3: Unión por Difusión y Cierre Final de Poros

En la fase final, el material puede tener ya más del 98% de densidad, quedando solo poros pequeños, aislados y esféricos. En este punto, la difusión atómica se convierte en el mecanismo dominante. Los átomos migran a través de las superficies de estos pequeños vacíos, "llenándolos" gradualmente hasta que desaparecen por completo. Este proceso de difusión también crea enlaces fuertes y permanentes entre los límites originales de las partículas.

Comprender las Compensaciones y Diferencias Clave

Es esencial distinguir el HIP de tecnologías con nombres similares para apreciar sus capacidades únicas.

Diferenciación del Prensado en Caliente Estándar

El prensado en caliente estándar generalmente utiliza un molde rígido (como un molde de grafito) y aplica la presión uniaxialmente, desde una o dos direcciones. Esto lo limita a formas simples y puede resultar en una densidad menos uniforme.

La Presión Isostática es la Ventaja Clave

El uso del HIP de un medio gaseoso para aplicar presión isostática es su característica definitoria. Esto permite la densificación de piezas intrincadas, de forma casi neta, y asegura una microestructura completamente uniforme, algo imposible de lograr con el prensado direccional.

El Requisito de un Sistema Sellado

Una consideración clave para el HIP es que el material debe estar sellado en un recipiente hermético para evitar que el gas a alta presión se infiltre en los mismos poros que se intentan cerrar. Para consolidar polvos, esto significa usar una lata diseñada especialmente. Para sanar defectos en una fundición sólida, los defectos deben ser internos y no estar conectados a la superficie.

Tomar la Decisión Correcta para su Objetivo

Comprender el mecanismo de densificación le ayuda a aplicar la tecnología de manera efectiva.

- Si su enfoque principal es eliminar la porosidad de la fundición: La clave es que la presión y la temperatura combinadas harán que los vacíos internos colapsen a través de la fluencia lenta (creep), y las superficies internas se unirán por difusión, sanando el defecto permanentemente.

- Si su enfoque principal es consolidar polvo en una pieza sólida: Debe confiar en la secuencia completa de flujo plástico, fluencia lenta (creep) y difusión para transformar el polvo suelto en un componente totalmente denso con propiedades iguales o mejores que las del material forjado.

- Si su enfoque principal es lograr el máximo rendimiento del material: La microestructura uniforme y la eliminación completa de los defectos internos mediante el proceso HIP son lo que elimina los sitios de iniciación de grietas, mejorando drásticamente propiedades como la vida a la fatiga y la tenacidad.

En última instancia, el prensado isostático en caliente proporciona una vía poderosa para crear materiales que son perfectamente densos e internamente sanos.

Tabla Resumen:

| Mecanismo | Función en la Densificación HIP |

|---|---|

| Deformación Plástica | Cedencia inicial y reordenamiento de partículas bajo presión. |

| Fluencia Lenta (Creep) | Mecanismo dominante para colapsar la porosidad interna con el tiempo. |

| Difusión Atómica | Cierre final de poros y creación de fuertes enlaces metalúrgicos. |

¿Listo para eliminar la porosidad y lograr un rendimiento superior del material?

KINTEK se especializa en equipos de laboratorio avanzados, incluidas soluciones de prensado isostático en caliente, para ayudarle a crear componentes totalmente densos y de alta integridad. Nuestra experiencia garantiza que obtenga la tecnología adecuada para mejorar la vida a la fatiga, la tenacidad y la uniformidad del material.

Contacte con nuestros expertos hoy mismo a través de nuestro Formulario de Contacto para analizar cómo el HIP puede beneficiar sus necesidades específicas de laboratorio o producción.

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de prensa hidráulica con placas calefactoras de 24T, 30T, 60T para prensa en caliente de laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas del prensado en caliente en la metalurgia de polvos? Lograr densidad y resistencia superiores

- ¿Qué es la corriente pulsada de sinterización por plasma de chispa? La clave para una densificación rápida y a baja temperatura

- ¿Función principal del sistema de vacío en hornos de prensado en caliente? Optimización de la sinterización y pureza de la aleación Co-50Cr

- ¿Cuáles son las ventajas de usar un horno SPS para andamios de Ti-Nb-Zr-O? Optimice sus implantes ortopédicos

- ¿Cómo mejora un sistema de prensado isostático en caliente (HIP) los cuerpos en verde de aleaciones de alta entropía? Lograr una densidad de material del 100%

- ¿Qué papel juega un horno de sinterización por prensado en caliente al vacío para el nano cobre? Logre la máxima densificación hoy

- ¿Cómo contribuye un horno de sinterización de prensa caliente al vacío a los compuestos de grafito/cobre? Beneficios y mecanismos clave

- ¿Qué papel juega un horno de sinterización por prensado en caliente al vacío? Logra una densidad del 99,6 % en cerámicas de Al2O3-TiCN/Co-Ni