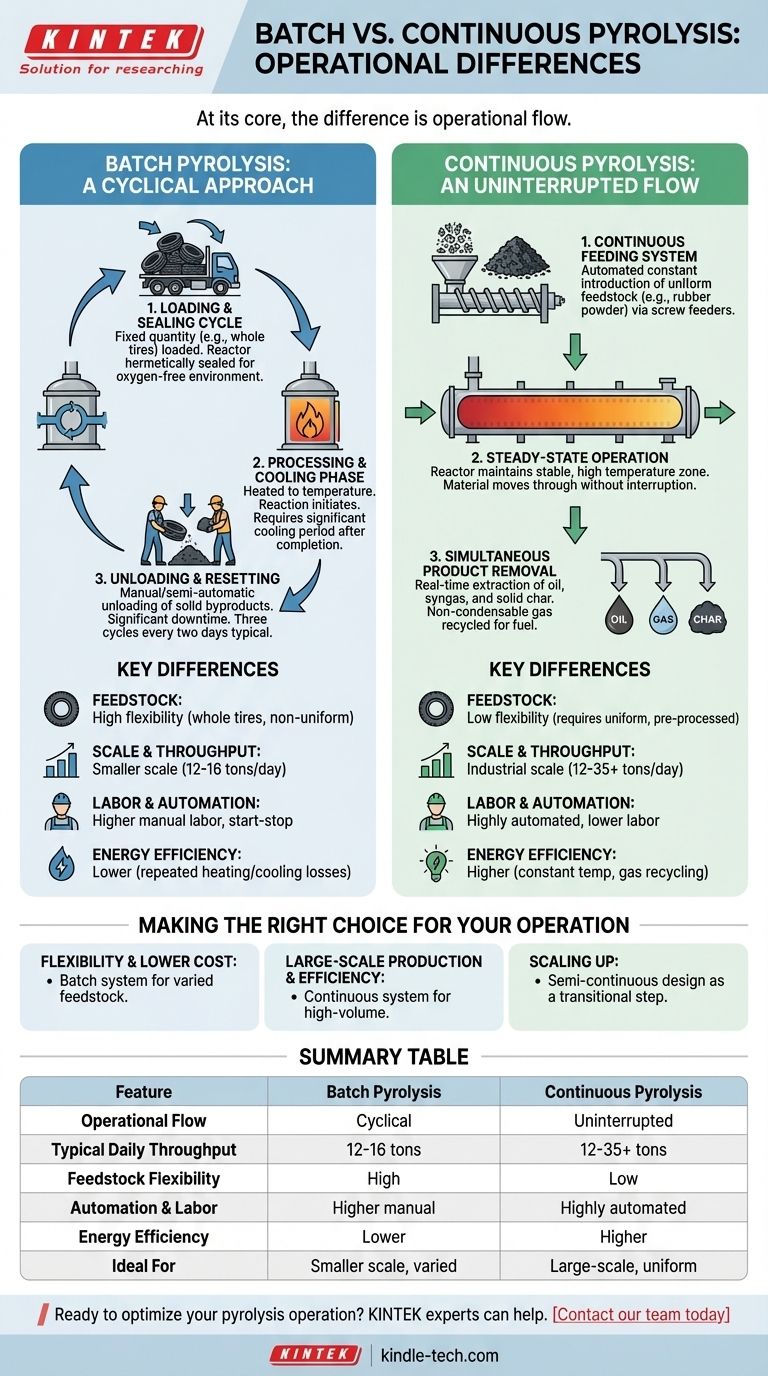

En esencia, la diferencia es el flujo operativo. La pirólisis por lotes es un proceso cíclico en el que se carga, calienta, procesa y luego se retira una cantidad fija de material antes de que pueda comenzar el siguiente ciclo. Por el contrario, la pirólisis continua funciona como un sistema ininterrumpido, alimentando constantemente la materia prima y descargando los productos terminados simultáneamente.

La elección entre pirólisis por lotes y continua no se trata de cuál es "mejor", sino de cuál se alinea con su escala operativa, la consistencia de la materia prima y el nivel de inversión. Los sistemas por lotes ofrecen flexibilidad para entradas más pequeñas o variadas, mientras que los sistemas continuos exigen un alto volumen y uniformidad para lograr una eficiencia superior.

El proceso de pirólisis por lotes: un enfoque cíclico

El ciclo de carga y sellado

En un sistema por lotes, el proceso comienza cargando una cantidad fija de materia prima, como neumáticos enteros, en el reactor. Una vez lleno, el reactor se sella herméticamente para crear un ambiente libre de oxígeno.

La fase de procesamiento y enfriamiento

El reactor sellado se calienta a la temperatura requerida, iniciando la reacción de pirólisis. Una vez completada la reacción, todo el sistema debe someterse a un largo período de enfriamiento antes de que sea seguro abrirlo.

Descarga y reinicio

Una vez enfriados, los operadores descargan manual o semiautomáticamente los subproductos sólidos (como el negro de humo y el alambre de acero). Este tiempo de inactividad para el enfriamiento y la descarga es significativo, con una planta típica que realiza tres ciclos cada dos días.

El proceso de pirólisis continua: un flujo ininterrumpido

Sistema de alimentación continua

Las plantas continuas utilizan sistemas automatizados, como alimentadores de tornillo, para introducir constantemente materia prima preprocesada en el reactor. Esta materia prima debe ser uniforme, como el polvo de caucho que se observa en las plantas de procesamiento, para evitar obstrucciones y asegurar un flujo suave.

Operación en estado estacionario

El reactor en un sistema continuo mantiene una zona de temperatura estable y alta. El material se mueve a través de esta zona, sometiéndose a pirólisis a medida que viaja desde la entrada hasta la salida sin interrupciones en el proceso.

Extracción simultánea de productos

A medida que se procesa la materia prima, los productos resultantes (aceite de pirólisis, syngas y carbón sólido) se extraen del sistema en diferentes puntos en tiempo real. El gas no condensable se recicla inmediatamente para alimentar el reactor, manteniendo la eficiencia térmica.

Comprendiendo las diferencias operativas clave

Requisitos de la materia prima

Los sistemas por lotes son más indulgentes, capaces de manejar materiales no uniformes y más grandes como neumáticos enteros. Los sistemas continuos exigen una materia prima consistente, a menudo triturada o pulverizada, para mantener su flujo ininterrumpido.

Escala operativa y rendimiento

Las plantas por lotes son adecuadas para operaciones a menor escala, procesando típicamente 12-16 toneladas por día. Las plantas continuas están diseñadas para escala industrial, manejando 12-35 toneladas o más diariamente al eliminar el tiempo de inactividad.

Mano de obra y automatización

La naturaleza de arranque y parada del procesamiento por lotes requiere una mano de obra manual significativa para la carga y descarga. Los sistemas continuos están altamente automatizados, lo que reduce los costos de mano de obra pero requiere una supervisión técnica más sofisticada.

Eficiencia energética

Los sistemas continuos son inherentemente más eficientes energéticamente. Evitan la pérdida de energía repetida de calentar y enfriar un reactor masivo, haciendo un mejor uso del syngas reciclado para mantener una temperatura de operación constante.

Tomando la decisión correcta para su operación

Elegir el sistema correcto requiere una comprensión clara de sus objetivos y recursos específicos.

- Si su enfoque principal es la flexibilidad operativa y un menor costo inicial: Un sistema por lotes es la opción lógica, especialmente si su suministro de materia prima es variado o inconsistente.

- Si su enfoque principal es la producción a gran escala y la máxima eficiencia: Un sistema continuo es necesario para lograr las economías de escala y la automatización para operaciones de alto volumen.

- Si está ampliando una operación más pequeña: Un diseño semicontinuo, que automatiza el proceso de descarga para reducir el tiempo de enfriamiento, puede servir como un paso de transición efectivo.

En última instancia, alinear la tecnología con la disponibilidad de su materia prima, los objetivos de producción y la inversión de capital determinará el éxito de su empresa de pirólisis.

Tabla resumen:

| Característica | Pirólisis por lotes | Pirólisis continua |

|---|---|---|

| Flujo operativo | Cíclico (carga, proceso, enfría, descarga) | Ininterrumpido, estado estacionario |

| Rendimiento diario típico | 12-16 toneladas | 12-35+ toneladas |

| Flexibilidad de la materia prima | Alta (maneja materiales grandes y no uniformes) | Baja (requiere material uniforme y preprocesado) |

| Automatización y mano de obra | Mayor mano de obra manual | Altamente automatizado, menor mano de obra |

| Eficiencia energética | Menor (ciclos repetidos de calentamiento/enfriamiento) | Mayor (temperatura constante, reciclaje de gas) |

| Ideal para | Menor escala, materia prima variada, menor inversión inicial | Gran escala, alto volumen, materia prima uniforme |

¿Listo para optimizar su operación de pirólisis? El equipo adecuado es fundamental para la eficiencia y rentabilidad de su proyecto. KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para probar y escalar procesos de pirólisis. Nuestros expertos pueden ayudarle a seleccionar el sistema perfecto, ya sea por lotes o continuo, para que coincida con su materia prima y objetivos de producción específicos. Contacte a nuestro equipo hoy para una consulta personalizada y descubra cómo las soluciones de KINTEK pueden impulsar su éxito.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

La gente también pregunta

- ¿Cuáles son las condiciones para la pirólisis de biomasa? Optimice la temperatura, la velocidad de calentamiento y el tiempo

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Cuáles son las reacciones involucradas en la pirólisis de la biomasa? Desbloquea la química para obtener bioproductos a medida