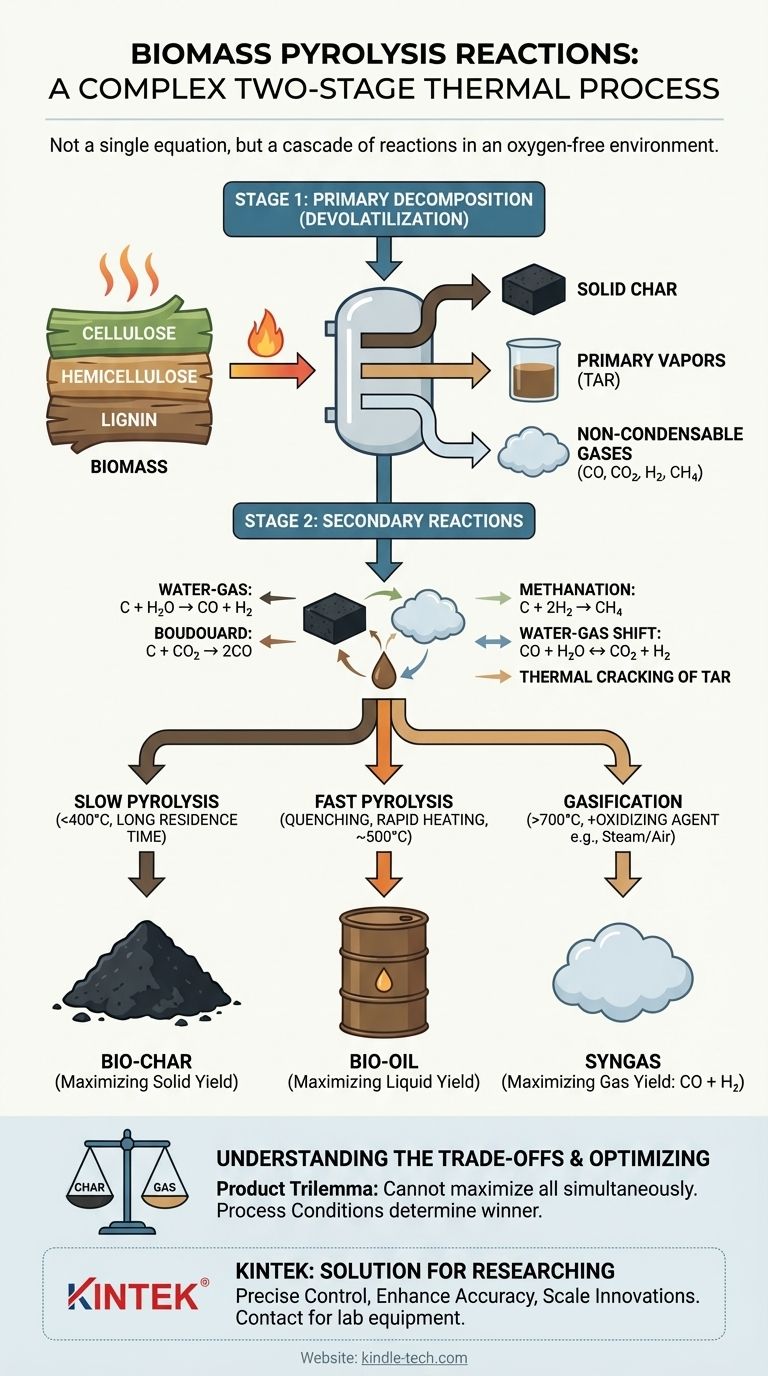

En esencia, la pirólisis de la biomasa no es una única reacción química, sino un proceso térmico complejo de dos etapas. Primero, el calor descompone los grandes polímeros orgánicos de la biomasa en un ambiente libre de oxígeno (un proceso llamado desvolatilización), creando una mezcla de carbón sólido, vapores líquidos (alquitrán) y gases. Estos productos iniciales luego se someten a una serie de reacciones secundarias, reaccionando entre sí para formar los productos finales y estables: biocarbón, bioaceite y gas de síntesis.

La pirólisis se entiende mejor como una cascada de reacciones, no como una sola ecuación. El agrietamiento térmico inicial de la biomasa es seguido por reacciones secundarias que involucran el carbón y los vapores resultantes. Los rendimientos finales del producto (carbón, aceite o gas) están determinados enteramente por cuáles de estas vías de reacción secundarias son favorecidas por las condiciones del proceso, como la temperatura y la velocidad de calentamiento.

Las Dos Etapas de las Reacciones de Pirólisis

Para comprender la pirólisis, debe separar el proceso en dos etapas distintas pero interconectadas. La primera es la descomposición inicial de la biomasa sólida, y la segunda es la transformación posterior de los productos resultantes.

Etapa 1: Descomposición Primaria (Desvolatilización)

Este es el "agrietamiento" térmico inicial de la biomasa en sí. La energía térmica rompe los enlaces químicos dentro de los componentes primarios de la biomasa: celulosa, hemicelulosa y lignina.

Esta etapa no se representa mediante una ecuación química simple. Es una compleja red de reacciones de descomposición simultáneas que convierten la biomasa sólida en tres productos primarios:

- Carbón Sólido: El residuo sólido rico en carbono que queda.

- Vapores Primarios: Un aerosol condensable de líquidos, a menudo llamado alquitrán o precursores de bioaceite.

- Gases No Condensables: Gases ligeros como CO, CO₂, H₂ y CH₄.

Etapa 2: Reacciones Secundarias

Una vez que se forman los productos primarios, continúan reaccionando dentro del ambiente caliente del reactor. Estas reacciones secundarias son las que finalmente determinan la composición final y el rendimiento de sus productos. Las más importantes de estas involucran al carbón caliente reaccionando con los gases y vapores producidos en la Etapa 1.

Las reacciones secundarias clave incluyen:

- Reacción de Gas de Agua:

C (carbón) + H₂O (vapor) → CO + H₂ - Reacción de Boudouard:

C (carbón) + CO₂ → 2CO - Metanación:

C (carbón) + 2H₂ → CH₄ - Desplazamiento de Gas de Agua:

CO + H₂O ↔ CO₂ + H₂

Además, los vapores de alquitrán pesados pueden sufrir agrietamiento térmico a altas temperaturas, descomponiéndose en gases más ligeros y no condensables y depositando más carbono sobre el carbón.

Cómo las Condiciones del Proceso Dictan el Resultado

El "ganador" de la competencia entre estas reacciones está determinado por las condiciones del proceso. Al controlar la temperatura, la velocidad de calentamiento y el tiempo de residencia, puede dirigir el proceso para maximizar el rendimiento de carbón, líquido o gas.

Pirólisis Lenta (Enfoque en Biocarbón)

En la pirólisis lenta, las temperaturas bajas (<400°C) y las velocidades de calentamiento lentas dan tiempo suficiente para que ocurran las reacciones secundarias. Este entorno favorece las reacciones de formación de carbón y permite que algunos vapores se repolimericen de nuevo en un sólido, maximizando el rendimiento de biocarbón.

Pirólisis Rápida (Enfoque en Bioaceite)

En la pirólisis rápida, las altas temperaturas y las velocidades de calentamiento extremadamente rápidas descomponen la biomasa casi instantáneamente. Los vapores resultantes se eliminan y enfrían inmediatamente para detener las reacciones secundarias. Esto "congela" el proceso en la etapa intermedia, maximizando la recolección de vapores condensables como bioaceite.

Gasificación (Enfoque en Gas de Síntesis)

Es fundamental distinguir la pirólisis de la gasificación. Mientras que la pirólisis ocurre en ausencia total de oxígeno, la gasificación implica la introducción intencional de un agente reactivo como oxígeno, vapor o aire.

Esta introducción de un agente oxidante a altas temperaturas promueve reacciones productoras de gas como la combustión parcial (C + ½O₂ → CO) y las reacciones de gas de agua mostradas anteriormente. Esto cambia fundamentalmente el objetivo hacia la maximización del rendimiento de gas de síntesis (CO + H₂).

Comprender las Compensaciones

La química de la pirólisis presenta un "trilema de productos" ineludible: no se puede maximizar simultáneamente el rendimiento de carbón, aceite y gas a partir de un solo proceso.

El Conflicto de Productos Inherente

La optimización para un producto se produce a expensas de los otros. Un tiempo de residencia largo que favorece la formación de carbón destruirá los rendimientos líquidos a medida que los vapores se agrieten o repolimericen. Un enfriamiento rápido para conservar el bioaceite evita que las reacciones secundarias productoras de gas procedan por completo.

La Complejidad de la Biomasa

La biomasa no es una sustancia química uniforme. Sus componentes (celulosa, hemicelulosa y lignina) se descomponen a diferentes temperaturas y producen diferentes productos intermedios. Esta variabilidad inherente significa que el control y la predicción precisos de las vías de reacción siguen siendo un desafío técnico importante.

Optimización de Reacciones para su Objetivo

Su elección de las condiciones de pirólisis debe guiarse por el producto final deseado. Las reacciones subyacentes proporcionan una hoja de ruta clara sobre cómo lograr su objetivo.

- Si su enfoque principal es maximizar el biocarbón: Emplee pirólisis lenta con temperaturas más bajas (~400°C) y tiempos de residencia largos para favorecer la formación de sólidos.

- Si su enfoque principal es maximizar el bioaceite: Utilice pirólisis rápida con altas velocidades de calentamiento (>100°C/s), temperaturas moderadas (~500°C) y tiempos de residencia de vapor cortos seguidos de un enfriamiento rápido.

- Si su enfoque principal es maximizar el gas de síntesis: Cambie de la pirólisis a la gasificación operando a temperaturas más altas (>700°C) e introduciendo un agente como vapor o aire para impulsar las reacciones productoras de gas.

Comprender estas vías de reacción es la clave para transformar la biomasa cruda en productos valiosos y adaptados.

Tabla Resumen:

| Etapa de Reacción | Proceso Clave | Productos Primarios |

|---|---|---|

| Etapa 1: Descomposición Primaria | Agrietamiento térmico de celulosa, hemicelulosa y lignina en un ambiente libre de oxígeno. | Carbón Sólido, Vapores Primarios (Alquitrán), Gases No Condensables (CO, CO₂, H₂) |

| Etapa 2: Reacciones Secundarias | El carbón y los vapores reaccionan más (p. ej., Gas de Agua, Boudouard, Agrietamiento). | Biocarbón Final, Bioaceite y Gas de Síntesis |

| Factor de Control | Condiciones del Proceso (Temperatura, Velocidad de Calentamiento, Tiempo de Residencia) | Determina los Rendimientos Finales del Producto |

¿Listo para Dominar su Proceso de Pirólisis?

Comprender las reacciones complejas es el primer paso; el control preciso es la clave del éxito. KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la investigación y el análisis de biomasa.

Ya sea que esté desarrollando un proceso para maximizar el biocarbón para la enmienda del suelo, el bioaceite para combustible renovable o el gas de síntesis para energía, el equipo adecuado garantiza un control preciso de la temperatura y una gestión de la reacción.

Permita que la experiencia de KINTEK apoye la misión de su laboratorio:

- Logre un Control Preciso: Optimice la temperatura y las velocidades de calentamiento para dirigir las reacciones secundarias hacia el producto deseado.

- Mejore la Precisión de la Investigación: Hornos y reactores confiables para resultados reproducibles en estudios de pirólisis.

- Escala sus Innovaciones: Desde la experimentación a escala de laboratorio hasta el desarrollo de procesos.

Contáctenos hoy para discutir cómo nuestras soluciones pueden ayudarlo a desbloquear todo el potencial de la pirólisis de biomasa para su aplicación específica.

#FormularioDeContacto para obtener una consulta personalizada.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

La gente también pregunta

- ¿Dónde ocurre la pirólisis? Desbloqueando el poder de la descomposición térmica controlada

- ¿En qué se parece la combustión a la pirólisis? Desvelando las vías de descomposición térmica

- ¿Cuáles son las ventajas de la pirólisis y la gasificación? Elegir la tecnología adecuada de conversión de residuos en energía

- ¿Cuál es la diferencia entre pirólisis rápida y lenta? Elegir el proceso de conversión de biomasa adecuado

- ¿Cuál es el propósito de una planta de pirólisis? Convertir residuos en recursos valiosos

- ¿Cuáles son las desventajas del proceso de pirólisis flash? Altos costos y riesgos técnicos

- ¿Cuáles son las ventajas del proceso de utilizar un horno tubular rotatorio para el polvo de WS2? Lograr una cristalinidad superior del material

- ¿Contribuye la pirólisis a los gases de efecto invernadero? Una estrategia clave para las emisiones netas cero