En esencia, la diferencia entre el Prensado Isostático en Frío (CIP) y el Prensado Isostático en Caliente (HIP) se reduce a una variable crítica: el calor. El CIP utiliza solo alta presión uniforme a temperatura ambiente para compactar polvos en una forma sólida. En contraste, el HIP aplica alta presión y alta temperatura simultáneamente para crear materiales completamente densos con propiedades mecánicas superiores.

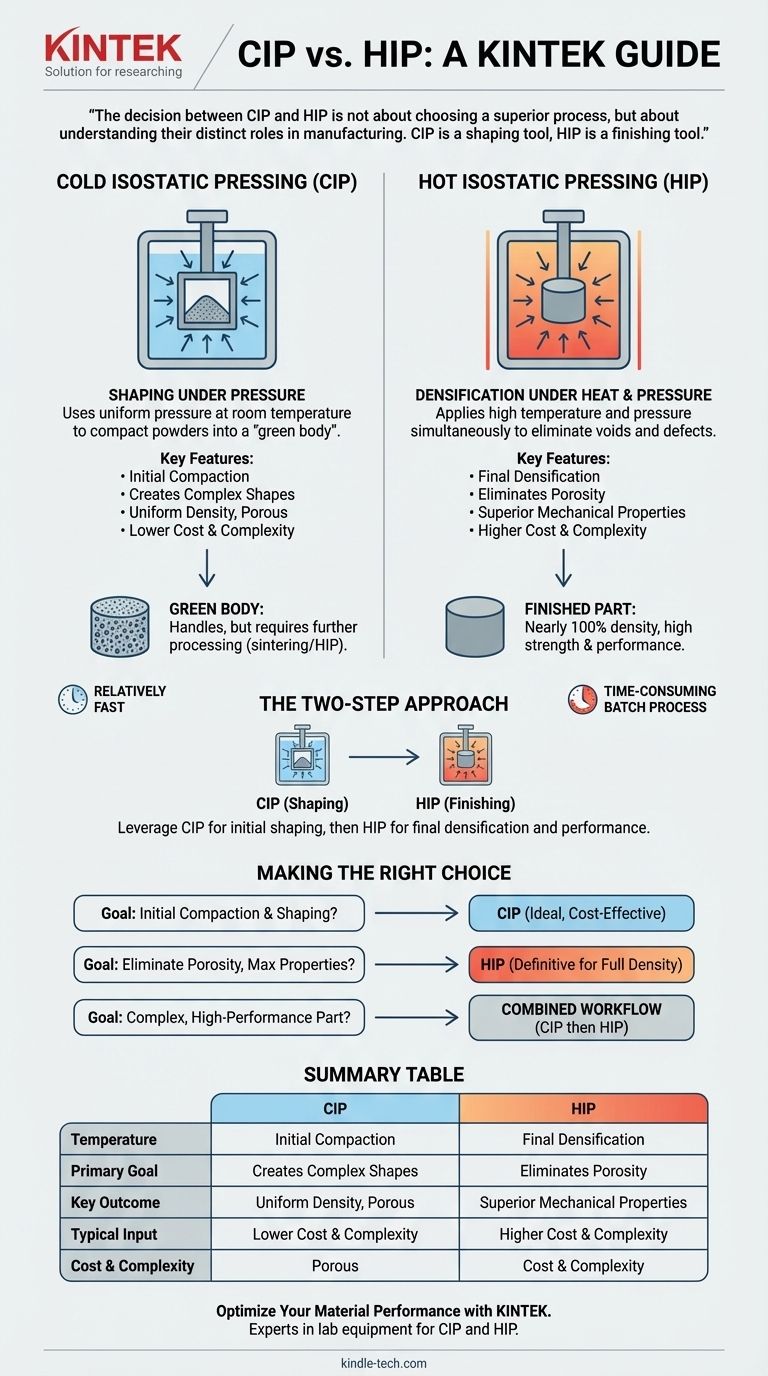

La decisión entre CIP y HIP no se trata de elegir un proceso superior, sino de comprender sus distintos roles en la fabricación. El CIP es una herramienta de conformación para la compactación inicial, mientras que el HIP es una herramienta de acabado para lograr la máxima densidad y rendimiento.

La Diferencia Fundamental del Proceso: Añadir Calor

Los nombres de prensado isostático "en frío" y "en caliente" son bastante literales. La adición de energía térmica en el proceso HIP cambia completamente su propósito y resultado en comparación con la compactación en frío del CIP.

Prensado Isostático en Frío (CIP): Conformación bajo Presión

El CIP implica colocar polvo en un molde flexible, que luego se sumerge en un medio líquido. Este líquido se presuriza, ejerciendo una presión uniforme desde todas las direcciones sobre el molde.

El objetivo principal del CIP es compactar el polvo en un objeto sólido y uniformemente denso conocido como "cuerpo en verde". Esta pieza tiene suficiente resistencia para ser manipulada, pero aún es porosa y requiere un proceso térmico posterior como la sinterización o el HIP para lograr sus propiedades finales.

Prensado Isostático en Caliente (HIP): Densificación bajo Calor y Presión

El HIP toma un componente —que puede ser una fundición de metal, una pieza impresa en 3D o un "cuerpo en verde" del CIP— y lo coloca dentro de un recipiente de alta presión. El recipiente se llena con un gas inerte (típicamente Argón) y se calienta a temperaturas extremas.

La combinación de alta temperatura y presión de gas uniforme fuerza el colapso y la unión metalúrgica de los huecos y la porosidad internos del material. El objetivo principal del HIP no es dar forma a la pieza, sino eliminar los defectos internos y lograr una densidad cercana al 100%.

Comparando los Resultados y las Aplicaciones

Aunque ambos procesos utilizan presión isostática (uniforme, en todas las direcciones), sus aplicaciones y las características del material resultante son muy diferentes.

Propiedades y Rendimiento del Material

Las piezas producidas por CIP no son productos terminados. Son porosas, frágiles y poseen baja resistencia mecánica. Su valor radica en su densidad uniforme, lo que evita la deformación durante el posterior paso de sinterización o densificación.

El HIP produce materiales con propiedades enormemente mejoradas. Al eliminar la porosidad interna, el HIP mejora significativamente la uniformidad, la ductilidad, la resistencia a la fatiga y la resistencia mecánica general, lo que lo hace esencial para componentes de alto rendimiento y misión crítica.

Complejidad Geométrica

El CIP es un excelente método para crear una forma inicial intrincada a partir de una fuente de polvo. El molde flexible permite formar geometrías complejas en estado "verde".

El HIP se utiliza para densificar piezas que ya tienen su forma casi neta, incluidas aquellas con geometrías complejas. Es un paso de acabado para componentes críticos donde no se pueden tolerar defectos internos, independientemente de su complejidad. A menudo, una pieza se forma primero utilizando un método como CIP o fabricación aditiva, y luego se densifica utilizando HIP.

Comprendiendo las Ventajas y Desventajas

La elección de un proceso requiere una comprensión clara de los costos, beneficios y limitaciones de cada método.

Costo y Complejidad del Proceso

El CIP es un proceso relativamente rápido y rentable. El equipo opera a temperatura ambiente, lo que lo hace más simple y menos intensivo en energía.

El HIP es un proceso por lotes significativamente más caro y que consume más tiempo. La necesidad de gestionar de forma segura temperaturas extremas y altas presiones de gas requiere equipos especializados y de capital intensivo, así como ciclos de tiempo más largos.

El Enfoque de Dos Pasos

Es común que estos procesos se utilicen juntos. Un fabricante podría usar CIP para formar de manera rentable una pieza compleja a partir de polvo, y luego usar el proceso HIP, más costoso, como paso final para lograr la densidad y el rendimiento necesarios para una aplicación crítica.

Este enfoque combinado aprovecha las fortalezas de cada método: CIP para la conformación y HIP para la mejora de las propiedades finales.

Tomando la Decisión Correcta para su Objetivo

Su selección depende completamente de lo que necesite lograr en su flujo de trabajo de fabricación.

- Si su objetivo principal es crear un "cuerpo en verde" uniforme a partir de polvo para un procesamiento posterior: El CIP es la opción ideal y rentable para la compactación y conformación inicial.

- Si su objetivo principal es eliminar la porosidad interna y maximizar las propiedades mecánicas de una pieza terminada: El HIP es el proceso definitivo para lograr la densidad total y un rendimiento superior.

- Si su objetivo principal es fabricar una pieza compleja y de alto rendimiento a partir de una fuente de polvo: Utilice un flujo de trabajo combinado, comenzando con CIP para formar la forma y terminando con HIP para lograr las especificaciones finales.

Al comprender sus distintos roles, puede aprovechar el CIP para la conformación y el HIP para el rendimiento final para optimizar su proceso de fabricación.

Tabla Resumen:

| Característica | Prensado Isostático en Frío (CIP) | Prensado Isostático en Caliente (HIP) |

|---|---|---|

| Temperatura | Temperatura ambiente | Alta temperatura (hasta 2000°C+) |

| Objetivo Principal | Conformar polvo en un "cuerpo en verde" | Eliminar porosidad; lograr una densidad cercana al 100% |

| Resultado Clave | Compacto uniforme y poroso para procesamiento posterior | Pieza completamente densa con propiedades mecánicas superiores |

| Entrada Típica | Polvo | Fundiciones, piezas impresas en 3D o "cuerpos en verde" de CIP |

| Costo y Complejidad | Menor costo, proceso más simple | Mayor costo, proceso por lotes complejo |

Optimice el Rendimiento de su Material con KINTEK

Elegir entre CIP y HIP es fundamental para lograr la densidad, resistencia y geometría deseadas en sus componentes. Ya sea que necesite una solución de conformación eficiente o un proceso de densificación final para piezas de misión crítica, KINTEK tiene la experiencia y el equipo para respaldar los objetivos de su laboratorio.

Nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de procesamiento de materiales. Deje que nuestros expertos le ayuden a seleccionar la prensa adecuada para su aplicación.

Contacte a KINTEK hoy para discutir cómo nuestras soluciones de prensado isostático pueden mejorar su flujo de trabajo de fabricación.

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

La gente también pregunta

- ¿Qué presión tiene el prensado isostático en caliente? Logre densidad total y rendimiento superior del material

- ¿Es el prensado isostático en caliente un tratamiento térmico? Una guía de su proceso termomecánico único

- ¿Qué es el tratamiento HIP para metales? Eliminar defectos internos para un rendimiento superior de la pieza

- ¿Cuánta energía consume el prensado isostático en caliente? Desbloquee el ahorro neto de energía en su proceso

- ¿Cuál es el principio del prensado isostático en caliente? Lograr una densidad del 100% y un rendimiento superior