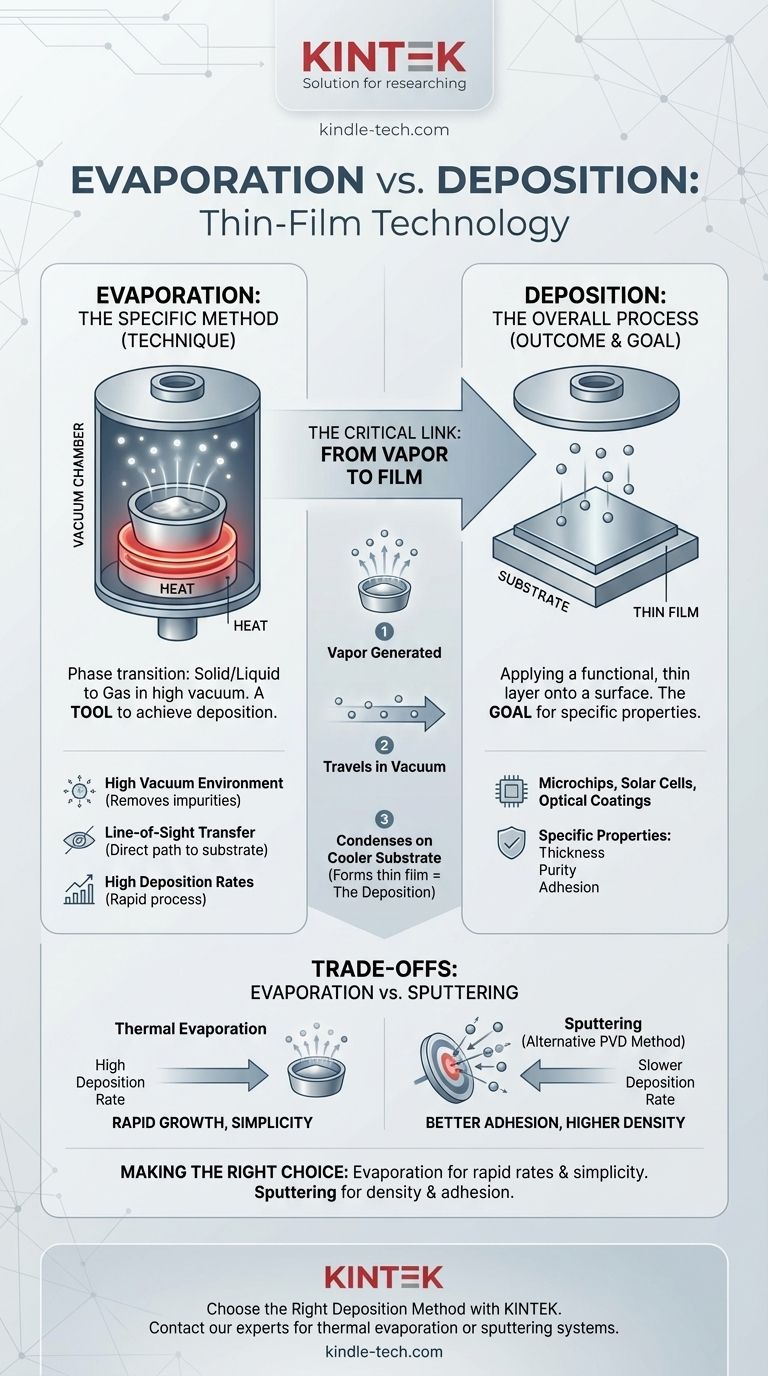

En el contexto de la ciencia de los materiales y la fabricación, la evaporación es un método específico utilizado para lograr el proceso más amplio de deposición. La deposición es el término general para aplicar una película delgada de material sobre una superficie (un sustrato), mientras que la evaporación térmica es una de las técnicas principales utilizadas para crear el vapor de material que forma esa película.

La distinción central es entre proceso y resultado. La deposición es el resultado de agregar una capa delgada a una superficie, mientras que la evaporación es un mecanismo físico específico —calentar un material en un vacío hasta que se convierte en gas— utilizado para permitir esa deposición.

Definición de los Conceptos Centrales

Para comprender la relación entre estos términos, es esencial definir cada uno claramente dentro del contexto de la tecnología de películas delgadas.

¿Qué es la Deposición?

La deposición es el proceso fundamental de agregar una capa delgada y funcional de material sobre un sustrato. Este es un paso fundamental en la fabricación de componentes de alta tecnología como microchips, células solares y recubrimientos ópticos. El objetivo de la deposición es crear una película con propiedades específicas, como grosor, pureza y adhesión.

¿Qué es la Evaporación?

La evaporación es la transición de fase de una sustancia de un estado sólido o líquido a un estado gaseoso. En el proceso de fabricación conocido como evaporación térmica, un material fuente (como aluminio u oro) se calienta en una cámara de alto vacío hasta que sus átomos se vaporizan.

El Vínculo Crítico: Del Vapor a la Película

La conexión entre los dos términos es directa y secuencial. El vapor generado por el proceso de evaporación viaja a través de la cámara de vacío. Cuando estos átomos o moléculas gaseosas golpean la superficie más fría del sustrato, se condensan nuevamente en estado sólido, formando una película delgada y uniforme. Este acto de condensación y construcción de la película es la deposición.

La Mecánica de la Deposición por Evaporación Térmica

El proceso de utilizar la evaporación para la deposición es conceptualmente sencillo y se basa en algunos principios clave para garantizar un resultado de alta calidad.

El Papel del Vacío

Un entorno de alto vacío es fundamental. Elimina el aire y otras moléculas de gas no deseadas que de otro modo podrían reaccionar con el vapor caliente o interferir con su trayectoria hacia el sustrato. Esto asegura la pureza de la película depositada.

Transferencia por Línea de Visión

Dentro del vacío, las partículas evaporadas viajan en línea recta desde la fuente hasta el sustrato. Esto a menudo se denomina proceso de "línea de visión", ya que nada obstruye el camino del vapor.

Altas Tasas de Deposición

A medida que el material fuente se calienta, puede producir un flujo de vapor muy denso. Esto permite transferir un gran volumen de material al sustrato rápidamente, lo que resulta en altas tasas de deposición y tiempos de procesamiento relativamente cortos.

Comprender las Compensaciones: Evaporación frente a Otros Métodos

La evaporación es una técnica poderosa, pero es solo uno de varios métodos utilizados para la deposición física de vapor (PVD). Comprender su lugar entre las alternativas aclara sus ventajas y limitaciones.

La Alternativa: El Pulverizado (Sputtering)

Otro método común de PVD es el pulverizado (sputtering). En lugar de calentar un material, el pulverizado utiliza iones de alta energía para bombardear un objetivo fuente, arrancando físicamente los átomos que luego se depositan en el sustrato.

Velocidad frente a Control

En comparación con la evaporación térmica, el pulverizado generalmente tiene tasas de deposición más bajas. Sin embargo, el proceso de pulverizado a veces puede ofrecer una mejor adhesión y densidad de la película porque los átomos expulsados tienen mayor energía cinética al golpear el sustrato. La elección entre ellos depende totalmente de los requisitos del producto final.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el método de deposición correcto depende de las propiedades deseadas de la película delgada y de los requisitos de eficiencia del proceso de fabricación.

- Si su enfoque principal es el crecimiento rápido de películas y la simplicidad: La evaporación térmica suele ser la opción ideal debido a sus tasas de deposición característicamente altas.

- Si su enfoque principal es la densidad de la película, la adhesión o la deposición de aleaciones complejas: Un método como el pulverizado podría ser más adecuado, a pesar de su tiempo de proceso típicamente más lento.

En última instancia, reconocer que la evaporación es una herramienta para lograr el objetivo de la deposición es clave para seleccionar la técnica adecuada para su aplicación.

Tabla Resumen:

| Aspecto | Deposición | Evaporación (Térmica) |

|---|---|---|

| Definición | El proceso general de aplicar una película delgada sobre un sustrato. | Un método específico para vaporizar un material fuente para permitir la deposición. |

| Función | El resultado o meta deseada. | Una técnica utilizada para lograr el resultado. |

| Característica Clave | Crea una capa funcional con propiedades específicas. | Utiliza calor en un vacío para crear un vapor. |

| Velocidad del Proceso | Varía según el método. | Generalmente altas tasas de deposición. |

| Calidad de la Película | Depende del método utilizado (p. ej., adhesión, densidad). | Buena para simplicidad y velocidad; el pulverizado puede ofrecer mejor adhesión. |

¿Listo para elegir el método de deposición adecuado para su laboratorio?

Comprender los matices entre la evaporación y otras técnicas de deposición es fundamental para lograr la película delgada perfecta para su aplicación, ya sea para microchips, células solares o recubrimientos ópticos.

KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo todas sus necesidades de laboratorio. Nuestros expertos pueden ayudarle a seleccionar el sistema ideal de evaporación térmica o pulverizado para garantizar alta pureza, excelente adhesión y máxima eficiencia para sus objetivos de investigación y producción.

Contáctenos hoy a través de nuestro [#ContactForm] para discutir sus requisitos específicos y descubrir cómo las soluciones de KINTEK pueden mejorar su proceso de fabricación de películas delgadas.

Guía Visual

Productos relacionados

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Enfriador de trampa fría directa para vacío

- Autoclave de vapor de alta presión de laboratorio vertical para departamento de laboratorio

La gente también pregunta

- ¿Cuáles son los usos de la evaporación en la industria? Desde la concentración de alimentos hasta las películas delgadas de alta tecnología

- ¿Cuál es el nivel de vacío de un evaporador térmico? Logre pureza con alto vacío (10⁻⁵ a 10⁻⁷ Torr)

- ¿Qué es la evaporación térmica? Una guía sencilla para la deposición de película delgada

- ¿Cuáles son las desventajas de la evaporación térmica? Comprendiendo las limitaciones para aplicaciones de alto rendimiento

- ¿Qué es el material de evaporación? La clave para la deposición de películas delgadas de precisión