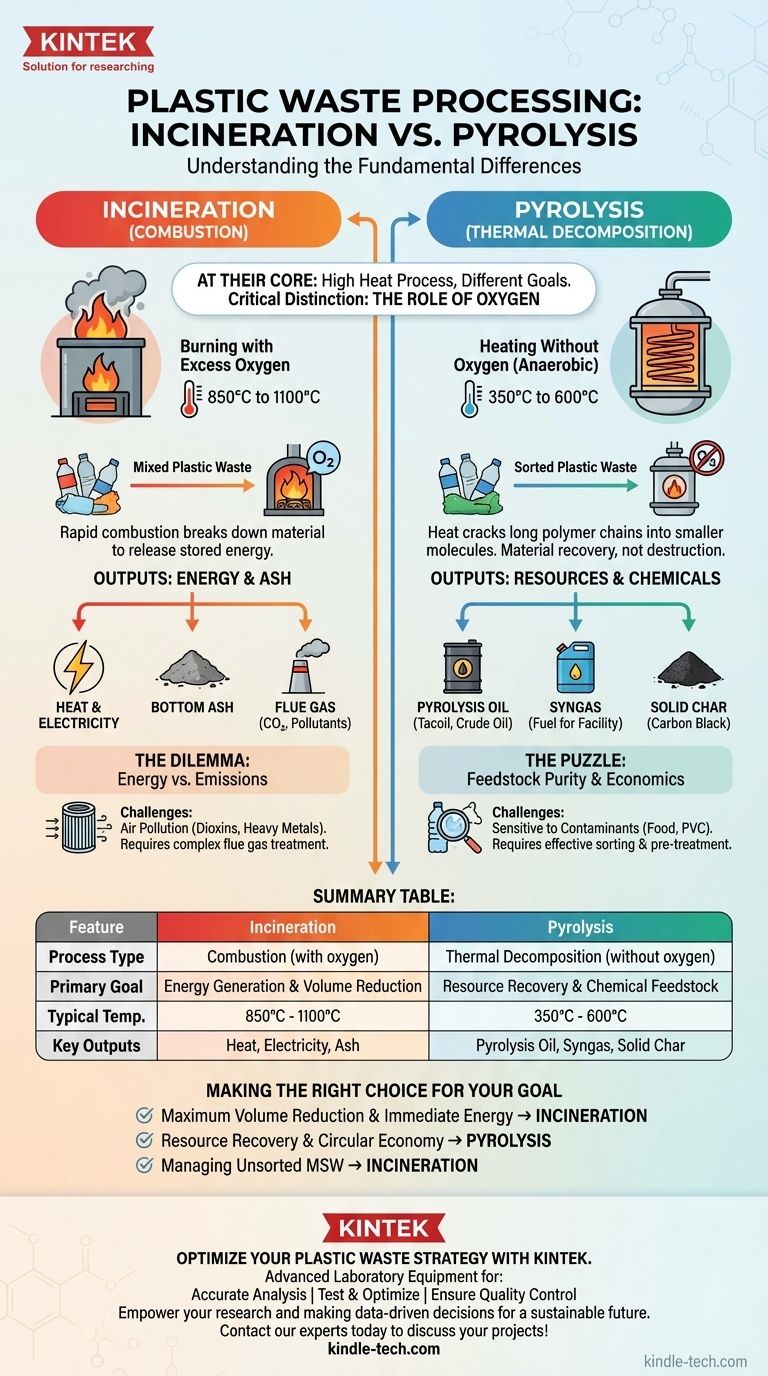

En esencia, tanto la pirólisis como la incineración utilizan altas temperaturas para procesar los residuos plásticos, pero operan bajo principios químicos fundamentalmente diferentes y con objetivos completamente distintos. La incineración es un proceso de combustión —quemar rápidamente el plástico con oxígeno para generar calor—, mientras que la pirólisis es un proceso de descomposición térmica, que utiliza calor en un ambiente sin oxígeno para descomponer el plástico en nuevos productos químicos.

La distinción crítica no es solo la temperatura, sino la presencia de oxígeno. La incineración destruye el plástico para liberar su energía almacenada, mientras que la pirólisis deconstruye el plástico para recuperar su valor químico.

La Diferencia Fundamental: El Papel del Oxígeno

La presencia o ausencia de oxígeno dicta toda la vía química y, en consecuencia, el resultado de cada proceso.

Incineración: Combustión con Exceso de Oxígeno

La incineración es, simplemente, quemar. Implica calentar los residuos plásticos a temperaturas muy altas, típicamente de 850°C a 1100°C, en presencia de una gran cantidad de oxígeno.

Este proceso provoca una rápida combustión, una reacción exotérmica que descompone completamente el material orgánico. El objetivo principal es liberar la máxima cantidad de energía almacenada en los enlaces químicos del plástico.

Pirólisis: Descomposición Térmica Sin Oxígeno

La pirólisis es una forma de descomposición térmica. Implica calentar los residuos plásticos en un ambiente controlado, típicamente entre 350°C y 600°C, en ausencia total o casi total de oxígeno.

Debido a que no hay oxígeno, el plástico no se quema. En cambio, las largas cadenas poliméricas que componen el plástico se "rompen" por el calor, descomponiéndolas en moléculas más pequeñas y simples. Es un proceso de recuperación de materiales, no un proceso de destrucción.

Una Historia de Dos Resultados: Energía vs. Recursos

El objetivo de cada proceso se refleja directamente en sus resultados primarios. Uno crea energía inmediata y cenizas; el otro crea una cartera de nuevos productos químicos.

Resultados de la Incineración: Cenizas y Energía

Los principales productos de la incineración son calor y cenizas. El calor intenso se utiliza para hervir agua, creando vapor que impulsa turbinas para generar electricidad en una moderna planta de valorización energética de residuos.

Los otros resultados son gases de combustión (principalmente dióxido de carbono y vapor de agua, pero también contaminantes) y cenizas de fondo, un residuo sólido inerte que debe ser depositado en vertederos o reutilizado.

Resultados de la Pirólisis: Petróleo, Gas y Carbón

La pirólisis descompone el plástico en tres corrientes valiosas:

- Aceite de Pirólisis (o "Tacoil"): Un crudo sintético líquido que puede refinarse para obtener nuevos combustibles o materias primas químicas para fabricar nuevos plásticos.

- Gas de Síntesis: Una mezcla de gases combustibles (como hidrógeno y metano) que se puede utilizar para alimentar la propia instalación de pirólisis.

- Carbón Sólido (o "Negro de Humo"): Un residuo sólido rico en carbono que se puede utilizar como colorante, relleno industrial o enmienda del suelo.

Comprendiendo las Ventajas y Desventajas

Ninguna tecnología es una solución perfecta. Cada una conlleva importantes desafíos operativos y ambientales que deben gestionarse.

El Dilema de la Incineración: Energía vs. Emisiones

Aunque las plantas de valorización energética de residuos son una forma eficaz de reducir el volumen de los vertederos y generar energía, la combustión de residuos mezclados es una preocupación importante.

La quema de plásticos, especialmente aquellos que contienen cloro como el PVC, puede crear dioxinas y furanos altamente tóxicos. También libera metales pesados y gases ácidos. Los incineradores modernos requieren sistemas de tratamiento de gases de combustión costosos y complejos para capturar estos contaminantes antes de que lleguen a la atmósfera.

El Enigma de la Pirólisis: Pureza de la Materia Prima y Economía

La pirólisis es muy sensible a la pureza de la materia prima plástica. Contaminantes como los residuos de alimentos, el papel y ciertos tipos de plástico (especialmente el PVC) pueden degradar la calidad del aceite de pirólisis, lo que dificulta y encarece su refinado.

Esto significa que una clasificación y un pretratamiento eficaces de los residuos plásticos son fundamentales para el éxito de la pirólisis, lo que añade complejidad logística y costes. Lograr la viabilidad económica a escala sigue siendo un desafío importante para la industria.

Tomar la Decisión Correcta para su Objetivo

La elección entre incineración y pirólisis es una decisión estratégica basada en un objetivo claro de gestión de residuos.

- Si su enfoque principal es la máxima reducción del volumen de residuos y la generación inmediata de energía: La incineración es la tecnología más madura y directa para convertir el valor energético bruto de los residuos mezclados en electricidad.

- Si su enfoque principal es la recuperación de recursos y el avance de una economía circular: La pirólisis proporciona una vía para transformar los residuos plásticos de nuevo en valiosas materias primas químicas, lo que permite la creación de nuevos productos.

- Si su enfoque principal es la gestión de residuos sólidos urbanos sin clasificar: Las modernas plantas de incineración de valorización energética de residuos están diseñadas específicamente para manejar esta compleja corriente, mientras que la pirólisis requiere una materia prima mucho más limpia y homogénea.

En última instancia, la selección de la tecnología adecuada depende enteramente de si su objetivo es destruir los residuos por su energía o deconstruirlos por sus materiales.

Tabla Resumen:

| Característica | Incineración | Pirólisis |

|---|---|---|

| Tipo de Proceso | Combustión (con oxígeno) | Descomposición Térmica (sin oxígeno) |

| Objetivo Principal | Generación de Energía y Reducción de Volumen | Recuperación de Recursos y Producción de Materias Primas Químicas |

| Temperatura Típica | 850°C - 1100°C | 350°C - 600°C |

| Resultados Clave | Calor, Electricidad, Cenizas | Aceite de Pirólisis, Gas de Síntesis, Carbón Sólido |

| Principal Desafío | Control de la Contaminación del Aire | Pureza de la Materia Prima y Viabilidad Económica |

Optimice su Estrategia de Residuos Plásticos con KINTEK

Navegar por las complejidades de la gestión de residuos plásticos requiere las herramientas y la experiencia adecuadas. Ya sea que su objetivo sea la recuperación eficiente de energía o el avance de una economía circular a través del reciclaje químico, KINTEK es su socio de confianza.

Proporcionamos equipos de laboratorio y consumibles avanzados para ayudarle a:

- Analizar con precisión la composición de los residuos plásticos.

- Probar y optimizar procesos de pirólisis o tratamiento térmico a escala de laboratorio.

- Garantizar el control de calidad de sus materias primas y productos.

Deje que las soluciones de KINTEK impulsen su investigación y desarrollo, ayudándole a tomar decisiones basadas en datos para un futuro sostenible.

¡Contacte hoy mismo a nuestros expertos para discutir cómo nuestro equipo de laboratorio puede apoyar sus proyectos específicos de gestión de residuos plásticos!

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Tamices de laboratorio y máquinas tamizadoras

- Liofilizador de Vacío de Laboratorio de Sobremesa

La gente también pregunta

- ¿Cómo se procesan los compuestos mediante sinterización? Soluciones de Materiales de Ingeniería a Través de Unión Térmica Avanzada

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Qué es un reactor de horno rotatorio? Una guía para el procesamiento térmico industrial

- ¿Cuáles son los equipos para un laboratorio de pirólisis? Elegir el reactor adecuado para su investigación

- ¿Qué es la zona de secado en un horno rotatorio? Aumente la eficiencia con soluciones de secado modernas