En esencia, la pulverización catódica y la evaporación por haz de electrones (e-beam) son ambos métodos de Deposición Física de Vapor (PVD), pero difieren fundamentalmente en cómo generan el vapor del material. La evaporación por haz de electrones utiliza un haz de electrones de alta energía para hervir y vaporizar un material fuente en un crisol. En contraste, la pulverización catódica utiliza una colisión física, donde iones energéticos en un plasma bombardean un objetivo, desprendiendo átomos como bolas de billar microscópicas.

La decisión entre la evaporación por haz de electrones y la pulverización catódica es una compensación de ingeniería clásica. El haz de electrones ofrece velocidad y eficiencia de material para geometrías simples, mientras que la pulverización catódica proporciona una adhesión de película y una cobertura superiores en superficies complejas a costa de la velocidad de deposición.

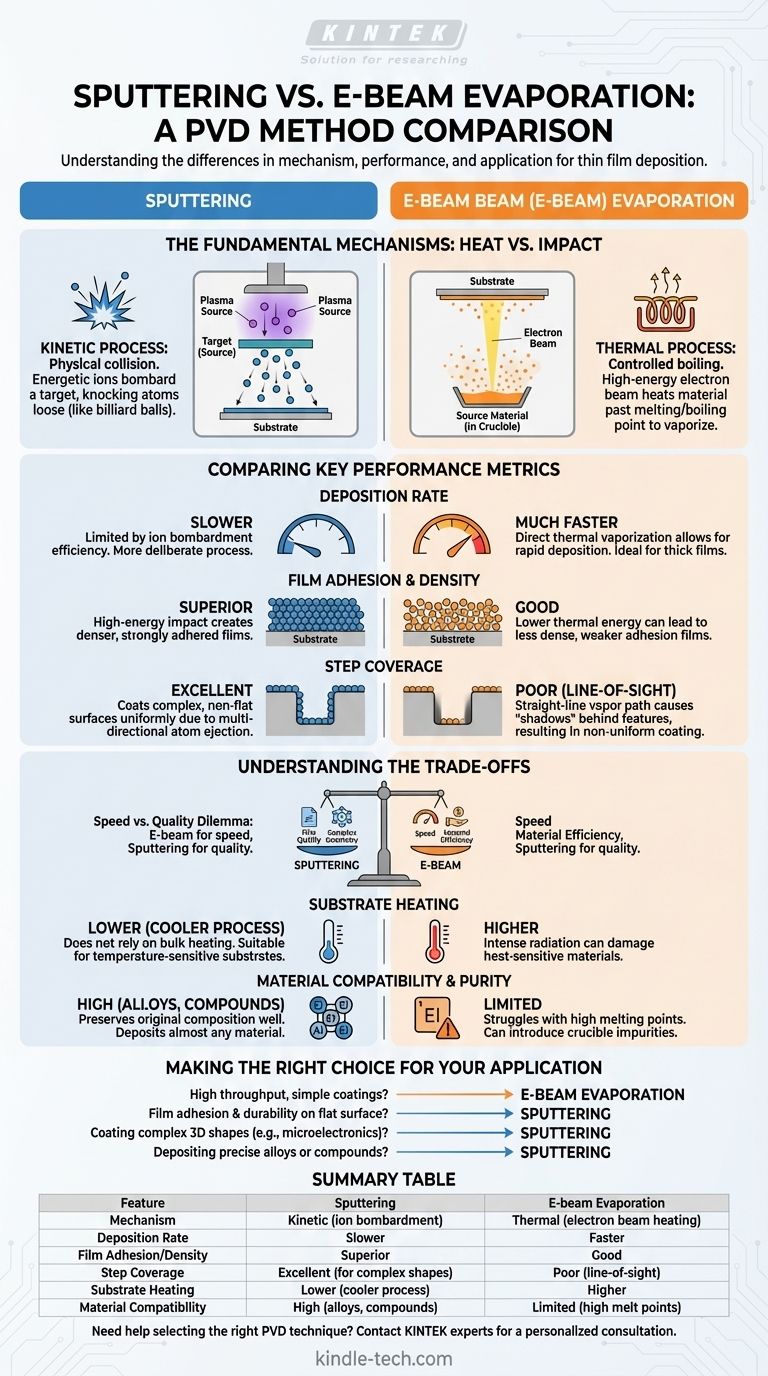

Los Mecanismos Fundamentales: Calor vs. Impacto

Para elegir el método correcto, primero debe comprender la física detrás de cómo cada uno crea una película delgada. Operan bajo principios totalmente diferentes.

Evaporación por Haz de Electrones: Un Proceso Térmico

La evaporación por haz de electrones es esencialmente un proceso de ebullición altamente controlado. Se dirige un haz enfocado de electrones hacia un material fuente, como un pellet o lingote, contenido dentro de una cámara de vacío.

Esta energía intensa calienta el material por encima de sus puntos de fusión y ebullición, haciendo que se evapore y forme una nube de vapor. Luego, el sustrato, posicionado sobre la fuente, se recubre con este vapor a medida que se condensa.

Pulverización Catódica (Sputtering): Un Proceso Cinético

La pulverización catódica es un proceso físico, no térmico. Comienza creando un plasma, típicamente a partir de un gas inerte como el argón, dentro de la cámara de vacío.

Se aplica un alto voltaje al material fuente (el "objetivo"), lo que hace que los iones de argón positivos del plasma se aceleren y colisionen con él. Esta colisión tiene suficiente momento para arrancar, o "pulverizar", átomos del objetivo, que luego viajan y se depositan en el sustrato.

Comparación de Métricas Clave de Rendimiento

Las diferencias en sus mecanismos conducen a diferencias significativas en el rendimiento, la calidad de la película y la idoneidad de la aplicación.

Tasa de Deposición

La evaporación por haz de electrones generalmente tiene una tasa de deposición mucho mayor que la pulverización catódica. Debido a que es un proceso térmico directo, el material puede vaporizarse muy rápidamente, lo que lo hace ideal para crear películas gruesas o para la fabricación de alto rendimiento.

La pulverización catódica es un proceso más lento y deliberado. La tasa está limitada por la eficiencia del bombardeo iónico, que es típicamente menor que la tasa de evaporación térmica.

Adhesión y Densidad de la Película

Los átomos pulverizados son arrancados del objetivo con una energía cinética significativa. Cuando llegan al sustrato, impactan con suficiente fuerza para crear películas más densas y con una adhesión más fuerte.

El vapor de la evaporación por haz de electrones viaja solo con energía térmica, que es mucho menor. Esto da como resultado películas que pueden ser menos densas y pueden tener una adhesión más débil en comparación con las películas pulverizadas.

Cobertura de Escalones (Step Coverage)

La pulverización catódica proporciona una "cobertura de escalones" superior, que es la capacidad de recubrir uniformemente superficies complejas y no planas. Debido a que los átomos pulverizados se expulsan en muchas direcciones, pueden recubrir los lados de las trincheras y otras características.

El haz de electrones es una técnica de "línea de visión". El vapor viaja en línea recta desde la fuente hasta el sustrato, creando "sombras" detrás de cualquier característica elevada y resultando en una mala cobertura en topografías complejas.

Comprensión de las Compensaciones

Ningún método es universalmente superior. Su elección implica equilibrar las prioridades contrapuestas de velocidad, calidad y compatibilidad de materiales.

El Dilema Velocidad vs. Calidad

La alta velocidad de la evaporación por haz de electrones es su principal ventaja, pero tiene el costo de la calidad de la película. La deposición de menor energía puede provocar películas más porosas con una adhesión más débil.

La tasa de deposición más lenta de la pulverización catódica suele ser una desventaja para el rendimiento, pero el impacto de alta energía resultante crea películas de densidad, pureza y adhesión excepcionales.

Calentamiento del Sustrato

La intensa radiación de la fuente fundida en un sistema de haz de electrones puede calentar significativamente el sustrato. Esto puede dañar materiales sensibles al calor como polímeros o ciertos componentes electrónicos.

La pulverización catódica es un proceso mucho más frío, ya que no depende del calentamiento masivo del material fuente. Esto lo hace mucho más adecuado para depositar películas sobre sustratos sensibles a la temperatura.

Compatibilidad y Pureza del Material

La pulverización catódica puede depositar casi cualquier material, incluidas aleaciones y compuestos. A menudo conserva muy bien la composición original (estequiometría) del material, ya que los átomos se desprenden físicamente.

La evaporación por haz de electrones puede tener dificultades con materiales que tienen puntos de fusión extremadamente altos o que se descomponen al calentarse. También puede introducir impurezas si el haz de electrones golpea inadvertidamente el crisol que contiene el material fuente.

Tomando la Decisión Correcta para su Aplicación

Seleccionar la técnica correcta requiere una comprensión clara del resultado más crítico de su proyecto.

- Si su enfoque principal es el alto rendimiento para recubrimientos ópticos o metálicos simples: La evaporación por haz de electrones es a menudo la opción más rentable debido a sus altas tasas de deposición.

- Si su enfoque principal es la adhesión y durabilidad de la película en una superficie plana: La pulverización catódica es superior debido a la mayor energía de los átomos depositados que crean películas más densas y mejor adheridas.

- Si su enfoque principal es recubrir formas 3D complejas como microelectrónica o dispositivos médicos: La excelente cobertura de escalones de la pulverización catódica es innegociable para garantizar un recubrimiento uniforme.

- Si su enfoque principal es depositar aleaciones o compuestos precisos sin alterar su composición: La pulverización catódica proporciona un control mucho mejor para mantener la estequiometría original del material.

Comprender estos principios fundamentales le permite seleccionar la técnica de deposición que se alinea perfectamente con sus objetivos de material, geometría y rendimiento.

Tabla Resumen:

| Característica | Pulverización Catódica | Evaporación por Haz de Electrones |

|---|---|---|

| Mecanismo | Cinético (bombardeo iónico) | Térmico (calentamiento por haz de electrones) |

| Tasa de Deposición | Más lenta | Más rápida |

| Adhesión/Densidad de la Película | Superior | Buena |

| Cobertura de Escalones | Excelente (para formas complejas) | Pobre (línea de visión) |

| Calentamiento del Sustrato | Menor (proceso más frío) | Mayor |

| Compatibilidad de Materiales | Alta (aleaciones, compuestos) | Limitada (puntos de fusión altos) |

¿Necesita ayuda para seleccionar la técnica PVD correcta para su aplicación específica? La elección entre pulverización catódica y evaporación por haz de electrones es fundamental para lograr una calidad de película, adhesión y rendimiento óptimos. KINTEK se especializa en equipos y consumibles de laboratorio, sirviendo a las necesidades del laboratorio. Nuestros expertos pueden ayudarle a determinar la mejor solución para recubrir dispositivos médicos complejos, crear películas ópticas duraderas o depositar aleaciones precisas. ¡Póngase en contacto con nuestro equipo hoy para una consulta personalizada y eleve su proceso de deposición de película delgada!

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes

- ¿Cómo funciona un reactor de deposición química en fase vapor con filamento caliente (HFCVD)? Guía experta para la fabricación de películas de diamante

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético