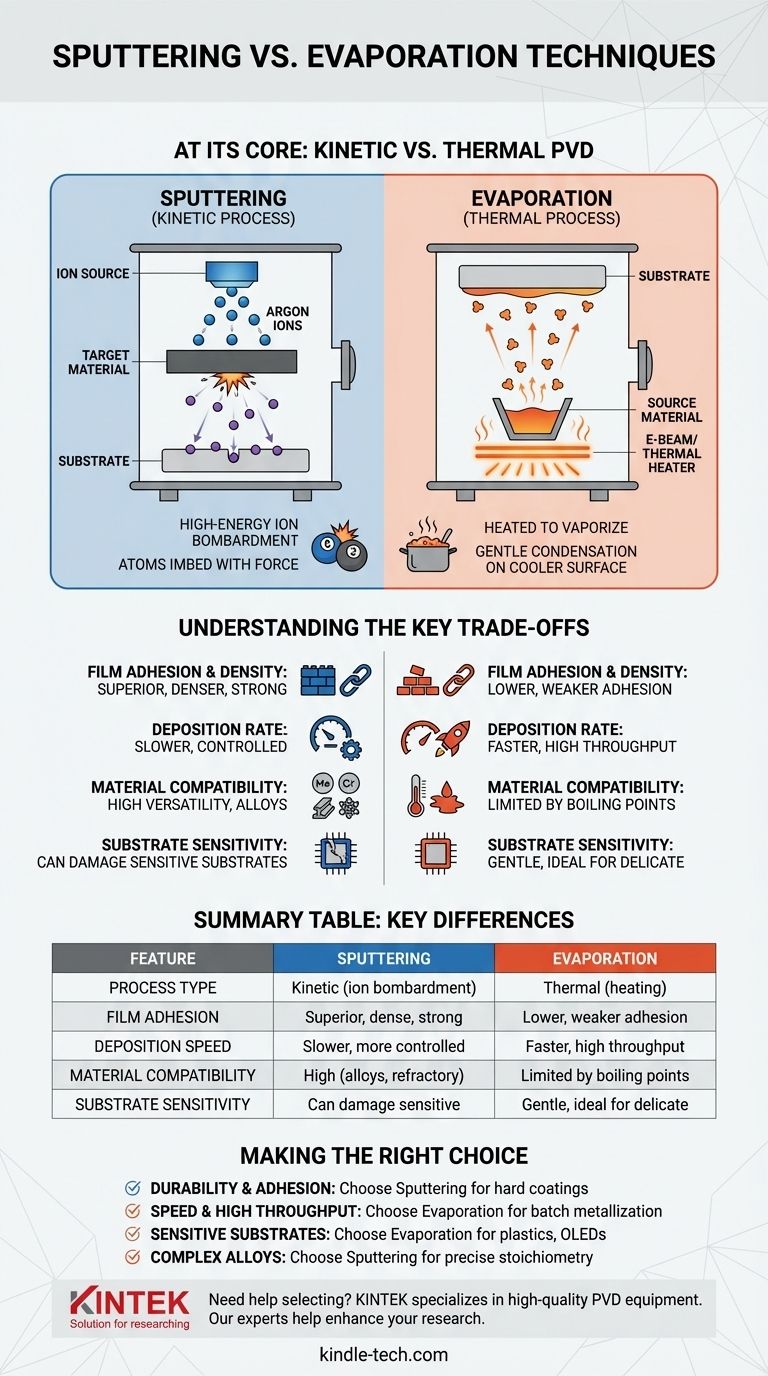

En esencia, la diferencia es cinética frente a térmica. La pulverización catódica es un proceso físico donde iones de alta energía bombardean un material objetivo, desprendiendo átomos cinéticamente como bolas de billar microscópicas. La evaporación es un proceso térmico donde un material fuente se calienta en un vacío hasta que hierve, creando un vapor que se condensa en un sustrato más frío, muy parecido al vapor que se condensa en un espejo frío.

Elegir entre ellas es una compensación fundamental. La pulverización catódica generalmente produce películas más densas y con mayor adhesión y puede manejar una gama más amplia de materiales, pero es más lenta. La evaporación es más rápida y suave con el sustrato, pero a menudo da como resultado películas menos duraderas con una adhesión más débil.

Comprender los mecanismos centrales

Tanto la pulverización catódica como la evaporación son formas de Deposición Física de Vapor (PVD), lo que significa que transfieren físicamente material a una superficie sin una reacción química. Sin embargo, cómo generan ese material vaporizado es fundamentalmente diferente, lo que dicta las propiedades finales de la película.

Evaporación: Un proceso térmico

En la evaporación térmica o por haz de electrones (e-beam), el material fuente se coloca en una cámara de alto vacío y se calienta hasta que sus átomos o moléculas adquieren suficiente energía térmica para vaporizarse.

Este vapor viaja a través del vacío y se condensa en el sustrato objetivo, que se mantiene a una temperatura más baja, formando la película delgada.

Los átomos llegan al sustrato con una energía cinética relativamente baja. Piense en ello como una nube de vapor que se condensa suavemente sobre una superficie.

Pulverización catódica (Sputtering): Un proceso cinético

La pulverización catódica no depende del calor para vaporizar el material. En su lugar, crea un plasma a partir de un gas inerte (generalmente argón) dentro de una cámara de bajo vacío.

Un campo eléctrico acelera estos iones de argón, haciendo que colisionen con el material fuente (el "blanco") con una fuerza inmensa.

Estas colisiones expulsan físicamente, o "pulverizan" (sputter), átomos del blanco. Estos átomos expulsados viajan y se depositan en el sustrato con alta energía cinética, incrustándose esencialmente en la superficie.

Cómo el mecanismo dicta las propiedades de la película

La diferencia entre una "condensación" de baja energía y un "bombardeo" de alta energía tiene consecuencias significativas para la película delgada final.

Adhesión y densidad de la película

La pulverización catódica produce películas con una adhesión superior. La alta energía de los átomos pulverizados hace que impacten físicamente y se mezclen con la capa superior del sustrato, creando una interfaz fuerte y graduada.

Las películas evaporadas suelen tener una menor adhesión porque los átomos de baja energía simplemente se asientan sobre la superficie del sustrato con fuerzas de Van der Waals más débiles.

En consecuencia, las películas pulverizadas también son más densas y menos porosas, ya que los átomos energéticos se organizan de forma más compacta a su llegada.

Tasa de deposición y control

La evaporación generalmente ofrece una tasa de deposición mucho mayor. Calentar un material hasta su punto de ebullición puede producir rápidamente un gran volumen de vapor, lo que lo hace ideal para depositar capas gruesas o para la fabricación de alto rendimiento.

La pulverización catódica es un proceso más lento y controlado. La tasa de deposición está directamente ligada a la corriente de iones y al voltaje, lo que permite un control preciso del grosor de la película, algo fundamental para dispositivos ópticos o electrónicos complejos.

Pureza y estructura de la película

Debido a que la evaporación ocurre en un alto vacío, puede producir películas muy puras, especialmente para elementos individuales.

La pulverización catódica opera en un entorno de gas a baja presión, y parte del gas inerte de pulverización (argón) puede quedar atrapado en la película en crecimiento. Esto puede inducir tensión de compresión en la película.

La naturaleza de alta energía de la pulverización catódica también da como resultado una estructura de grano más fina y pequeña, mientras que la deposición de menor energía de la evaporación conduce a granos más grandes.

Comprender las compensaciones clave

Ninguna técnica es universalmente mejor; la elección está impulsada por los requisitos específicos de su aplicación.

Calidad frente a velocidad

La compensación más común es la calidad de la película frente a la velocidad de deposición. Si su necesidad principal es un recubrimiento duradero, denso y altamente adhesivo, la pulverización catódica es a menudo la opción superior a pesar de ser más lenta.

Si la velocidad y el rendimiento son la prioridad para una capa de metalización más simple, la evaporación es mucho más eficiente.

Compatibilidad de materiales

La pulverización catódica es excepcionalmente versátil. Puede depositar prácticamente cualquier material, incluidos metales refractarios de alta temperatura, aislantes y aleaciones complejas, ya que no depende de los puntos de fusión. La composición de una película de aleación pulverizada suele ser idéntica a la del blanco.

La evaporación tiene dificultades con materiales que tienen puntos de ebullición muy altos. También puede ser problemática para las aleaciones, ya que los elementos constituyentes pueden tener diferentes presiones de vapor, lo que hace que se evaporen a diferentes velocidades y altere la composición final de la película.

Sensibilidad del sustrato

El bombardeo de alta energía en la pulverización catódica puede dañar sustratos sensibles, como plásticos o materiales electrónicos orgánicos (como los OLED).

La evaporación es un proceso mucho más suave. La baja carga térmica y la baja energía cinética de los átomos que llegan la convierten en la opción ideal para recubrir sustratos delicados o sensibles al calor.

Tomar la decisión correcta para su objetivo

Su decisión debe basarse en una comprensión clara de los requisitos innegociables de su proyecto.

- Si su enfoque principal es la durabilidad y la adhesión: Elija la pulverización catódica por sus películas densas y bien adheridas, ideales para recubrimientos duros en herramientas o filtros ópticos de alto rendimiento.

- Si su enfoque principal es la velocidad y el alto rendimiento: Elija la evaporación por sus rápidas tasas de deposición, adecuadas para aplicaciones como la metalización por lotes en paneles solares o vidrio.

- Si su enfoque principal es la deposición sobre sustratos sensibles: Elija la evaporación por su proceso suave y de baja energía, esencial para plásticos y electrónica orgánica como los OLED.

- Si su enfoque principal es depositar aleaciones o compuestos complejos: Elija la pulverización catódica por su capacidad para mantener la estequiometría del blanco, asegurando que la composición de su película sea correcta.

Al comprender estas diferencias fundamentales, puede seleccionar con confianza la técnica de deposición que se alinee perfectamente con sus requisitos de material, sustrato y rendimiento.

Tabla de resumen:

| Característica | Pulverización Catódica (Sputtering) | Evaporación |

|---|---|---|

| Tipo de Proceso | Cinético (bombardeo de iones) | Térmico (calentamiento para vaporizar) |

| Adhesión de la Película | Superior, densa y fuerte | Menor adhesión, más débil |

| Velocidad de Deposición | Más lenta, más controlada | Más rápida, alto rendimiento |

| Compatibilidad de Materiales | Alta (aleaciones, metales refractarios) | Limitada por los puntos de ebullición |

| Sensibilidad del Sustrato | Puede dañar sustratos sensibles | Suave, ideal para materiales delicados |

¿Necesita ayuda para seleccionar la técnica de deposición adecuada para los requisitos específicos de su laboratorio? En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad para todas sus necesidades de Deposición Física de Vapor (PVD). Ya sea que requiera la adhesión superior de la pulverización catódica o el alto rendimiento a alta velocidad de la evaporación, nuestros expertos pueden ayudarle a elegir la solución perfecta para mejorar sus resultados de investigación o producción. Contáctenos hoy para discutir su proyecto y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio.

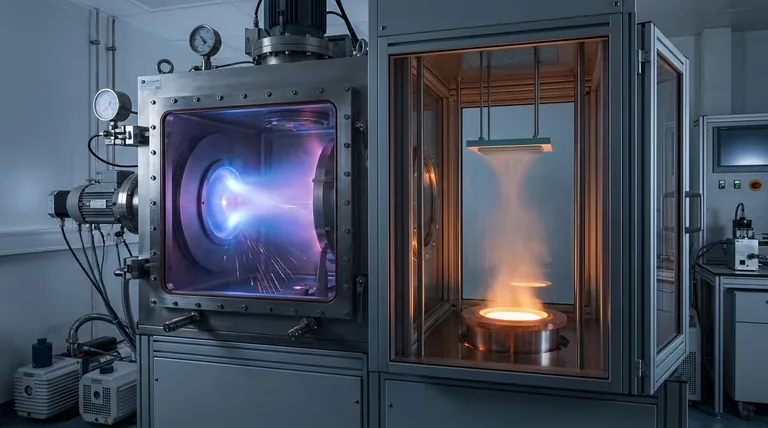

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Ventanas Ópticas de Diamante CVD para Aplicaciones de Laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de la deposición por haz de electrones? Logre recubrimientos de película delgada rentables y de alta velocidad

- ¿Cuál es la diferencia entre la evaporación térmica y la evaporación por haz de electrones? Elija el método PVD adecuado para su laboratorio

- ¿Qué es el método de evaporación térmica de deposición? Una guía sencilla para el recubrimiento de películas delgadas

- ¿Cuál es el impacto de la temperatura del sustrato en las propiedades de la película? Optimice la densidad, la cristalinidad y la tensión

- ¿Qué es la cobertura de escalón en la evaporación térmica? Evite fallos en el dispositivo con el método de deposición correcto

- ¿Cuál es la temperatura de la deposición por evaporación térmica? Depende del material, no es un número fijo.

- ¿Cuál es el nivel de vacío del evaporador de haz de electrones? Logre películas delgadas puras y de alta calidad

- ¿Por qué se selecciona una barca de alúmina para precursores de catalizador? Garantizar la pureza de la muestra a 1000 °C