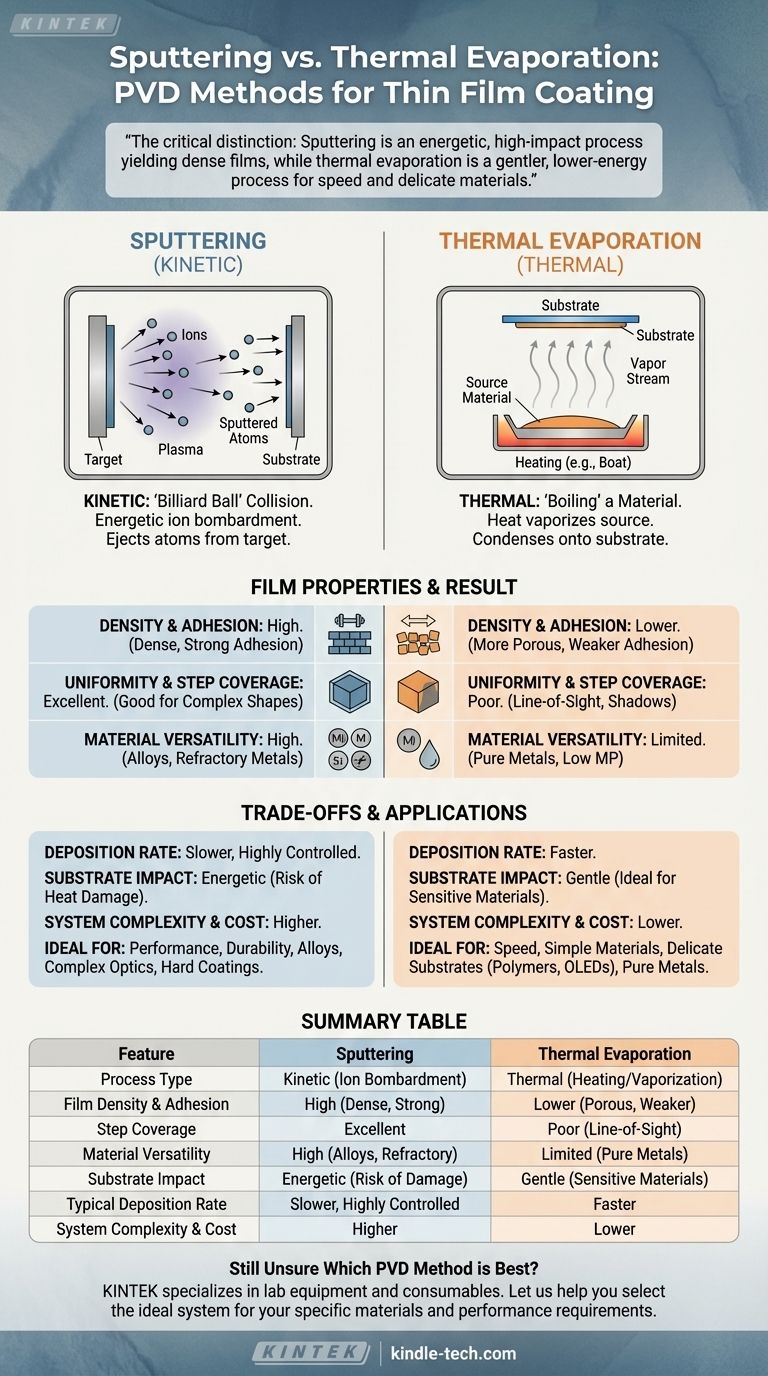

En esencia, la pulverización catódica y la evaporación térmica son dos métodos distintos de deposición física de vapor (PVD) que logran el mismo objetivo —recubrir un sustrato con una película delgada— a través de principios físicos fundamentalmente diferentes. La pulverización catódica es un proceso cinético que utiliza el bombardeo de iones energéticos para expulsar físicamente átomos de un objetivo, mientras que la evaporación térmica es un proceso térmico que utiliza calor para hervir un material fuente hasta convertirlo en vapor que luego se condensa sobre el sustrato.

La distinción crítica no es qué método es "mejor", sino comprender la energía involucrada. La pulverización catódica es un proceso energético y de alto impacto que produce películas densas y duraderas, mientras que la evaporación térmica es un proceso más suave y de menor energía, ideal para la velocidad y los materiales delicados.

El proceso fundamental: Cinético vs. Térmico

Para elegir el método correcto, primero debe comprender cómo funciona cada uno. El mecanismo dicta directamente las propiedades de la película final.

Pulverización catódica: Una colisión de bolas de billar

La pulverización catódica es un proceso físico de transferencia de momento. Imagine un juego de billar a escala atómica.

Primero, una cámara de vacío se rellena con un gas inerte, típicamente Argón. Se aplica un alto voltaje, creando un plasma y convirtiendo el gas Argón en iones cargados positivamente.

Estos iones de Argón son luego acelerados hacia el material fuente, conocido como objetivo. Cuando chocan con el objetivo, expulsan físicamente, o "pulverizan", átomos del material objetivo. Estos átomos expulsados luego viajan a través de la cámara y se depositan sobre su sustrato, formando una película delgada.

Evaporación térmica: Hervir un material en vacío

La evaporación térmica es un proceso más simple e intuitivo, análogo a hervir agua.

Un material fuente se coloca en una cámara de alto vacío dentro de un recipiente, a menudo una "barca" o crisol de cerámica. Este material se calienta hasta que comienza a evaporarse o sublimarse, pasando directamente a un estado gaseoso.

Esta corriente de vapor viaja en línea recta a través del vacío hasta que entra en contacto con el sustrato más frío, donde se condensa para formar una película delgada sólida. El calentamiento se logra típicamente pasando una gran corriente eléctrica a través de la barca (evaporación resistiva) o bombardeando la fuente con un haz de electrones de alta energía (evaporación por haz de electrones).

Comparando la película delgada resultante

Las diferencias en estos dos procesos crean variaciones significativas y predecibles en las características de la película final.

Densidad y adhesión de la película

Los átomos pulverizados llegan al sustrato con alta energía cinética. Esta energía les permite impactar físicamente e incrustarse en la superficie, lo que resulta en películas extremadamente densas, compactas y con una adhesión superior.

Los átomos evaporados llegan con una energía térmica mucho menor. Tienden a "asentarse" suavemente sobre el sustrato, lo que puede conducir a películas más porosas con una adhesión comparativamente más débil.

Uniformidad y cobertura de escalones

La pulverización catódica generalmente produce una excelente uniformidad de la película en grandes áreas. Debido a que los átomos pulverizados se dispersan más dentro de la cámara, pueden recubrir superficies complejas y no planas de manera más efectiva, una propiedad conocida como buena "cobertura de escalones".

La evaporación térmica es en gran medida un proceso de "línea de visión". El vapor viaja en línea recta desde la fuente hasta el sustrato, lo que puede crear "sombras" en componentes con topografía compleja y puede resultar en un espesor menos uniforme.

Versatilidad de materiales

La principal ventaja de la pulverización catódica es su capacidad para depositar una amplia gama de materiales. Debido a que es un proceso de expulsión física, puede depositar aleaciones (manteniendo su composición) y metales refractarios con puntos de fusión extremadamente altos que son difíciles o imposibles de evaporar.

La evaporación térmica se limita a materiales que pueden calentarse a una fase de vapor sin descomponerse ni reaccionar. Funciona excepcionalmente bien para metales puros como aluminio, oro y cromo, pero no es adecuada para muchos compuestos complejos o materiales con alto punto de fusión.

Comprendiendo las compensaciones

Ninguna técnica es universalmente superior; representan una compensación clásica de ingeniería entre control, velocidad y compatibilidad.

Tasa de deposición vs. control del proceso

La evaporación térmica, especialmente la evaporación por haz de electrones, a menudo puede lograr tasas de deposición muy altas, lo que la hace eficiente para crear películas gruesas rápidamente.

La pulverización catódica, aunque a veces más lenta, ofrece un control excepcionalmente preciso sobre el espesor y la composición de la película. El proceso es altamente estable y repetible, lo que lo hace ideal para recubrimientos ópticos complejos de múltiples capas o electrónica avanzada donde la precisión es primordial.

Potencial de daño al sustrato

La alta energía inherente al proceso de pulverización catódica puede ser una desventaja. Puede transferir un calor significativo al sustrato y potencialmente dañar materiales sensibles como polímeros o componentes electrónicos orgánicos (OLEDs).

La evaporación térmica es un proceso mucho más "suave" desde la perspectiva del sustrato. Esto la convierte en la opción predeterminada para recubrir sustratos sensibles a la temperatura o dispositivos que podrían dañarse por el bombardeo de iones.

Complejidad y costo del sistema

Los sistemas de pulverización catódica son generalmente más complejos y costosos. Requieren fuentes de alimentación de CC o RF de alto voltaje, sistemas intrincados de manejo de gases y control de presión, y a menudo potentes imanes (en la pulverización catódica por magnetrón) para mejorar la eficiencia.

Un evaporador térmico resistivo básico es uno de los sistemas de deposición más simples y rentables disponibles, lo que lo hace altamente accesible para la investigación y aplicaciones de recubrimiento sencillas.

Tomando la decisión correcta para su aplicación

Su elección debe estar dictada enteramente por los requisitos de su producto final.

- Si su enfoque principal es el rendimiento y la durabilidad: Elija la pulverización catódica por sus películas densas y altamente adherentes, ideales para filtros ópticos, recubrimientos duros e interconexiones electrónicas de alta fiabilidad.

- Si su enfoque principal es la velocidad con materiales simples: La evaporación térmica es una excelente opción para depositar rápidamente películas de metal puro, como para contactos eléctricos o superficies reflectantes básicas.

- Si su enfoque principal es la deposición en sustratos delicados: La naturaleza suave de la evaporación térmica es esencial para trabajar con polímeros, LEDs orgánicos (OLEDs) u otros componentes sensibles a la temperatura.

- Si su enfoque principal es la deposición de aleaciones o metales refractarios: La pulverización catódica es a menudo el único método PVD viable para materiales con puntos de fusión muy altos o para preservar la estequiometría de materiales complejos.

En última instancia, seleccionar el método de deposición correcto requiere hacer coincidir la física única del proceso con las propiedades deseadas de su película.

Tabla resumen:

| Característica | Pulverización catódica | Evaporación térmica |

|---|---|---|

| Tipo de proceso | Cinético (bombardeo de iones) | Térmico (calentamiento/vaporización) |

| Densidad y adhesión de la película | Alta (densa, fuerte adhesión) | Menor (más porosa, adhesión más débil) |

| Cobertura de escalones | Excelente (buena para formas complejas) | Pobre (línea de visión, sombras) |

| Versatilidad de materiales | Alta (aleaciones, metales refractarios) | Limitada (metales puros, bajo punto de fusión) |

| Impacto en el sustrato | Energético (riesgo de daño por calor) | Suave (ideal para materiales sensibles) |

| Tasa de deposición típica | Más lenta, altamente controlada | Más rápida |

| Complejidad y costo del sistema | Mayor | Menor |

¿Aún no está seguro de qué método PVD es el mejor para su aplicación?

KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio con precisión y experiencia. Ya sea que requiera las películas densas y duraderas de la pulverización catódica o la velocidad y suavidad de la evaporación térmica, nuestro equipo puede ayudarle a seleccionar el sistema ideal para sus materiales y requisitos de rendimiento específicos.

Permítanos ayudarle a lograr resultados superiores en películas delgadas. Contacte a nuestros expertos hoy para una consulta personalizada y descubra cómo la tecnología PVD adecuada puede mejorar su investigación y desarrollo.

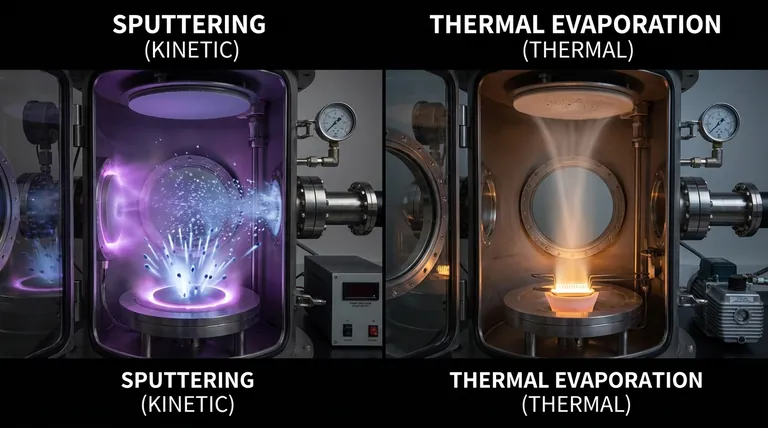

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Barquilla de Evaporación de Tungsteno para Deposición de Película Delgada

La gente también pregunta

- ¿Cuál es el proceso de deposición de películas delgadas por evaporación térmica? Una guía para PVD simple y rentable

- ¿Cómo se evapora el metal? Dominando la evaporación térmica frente a la de haz de electrones para películas delgadas

- ¿Cuáles son los usos de la evaporación en la industria? Desde la concentración de alimentos hasta las películas delgadas de alta tecnología

- ¿Cuáles son las ventajas del método de evaporación térmica? Logre películas delgadas simples, rápidas y rentables

- ¿Qué es la evaporación térmica en la deposición de películas delgadas? Una guía sencilla para el recubrimiento PVD

- ¿Cuál es la diferencia entre la pulverización catódica y la deposición térmica? Una guía para elegir el método PVD adecuado

- ¿Cómo se controla el espesor de la película en un sistema de evaporación? Logre una deposición de película delgada precisa y repetible

- ¿Qué propiedad determina la tasa de evaporación? Controle el calor, la presión y el área de superficie para obtener resultados óptimos.