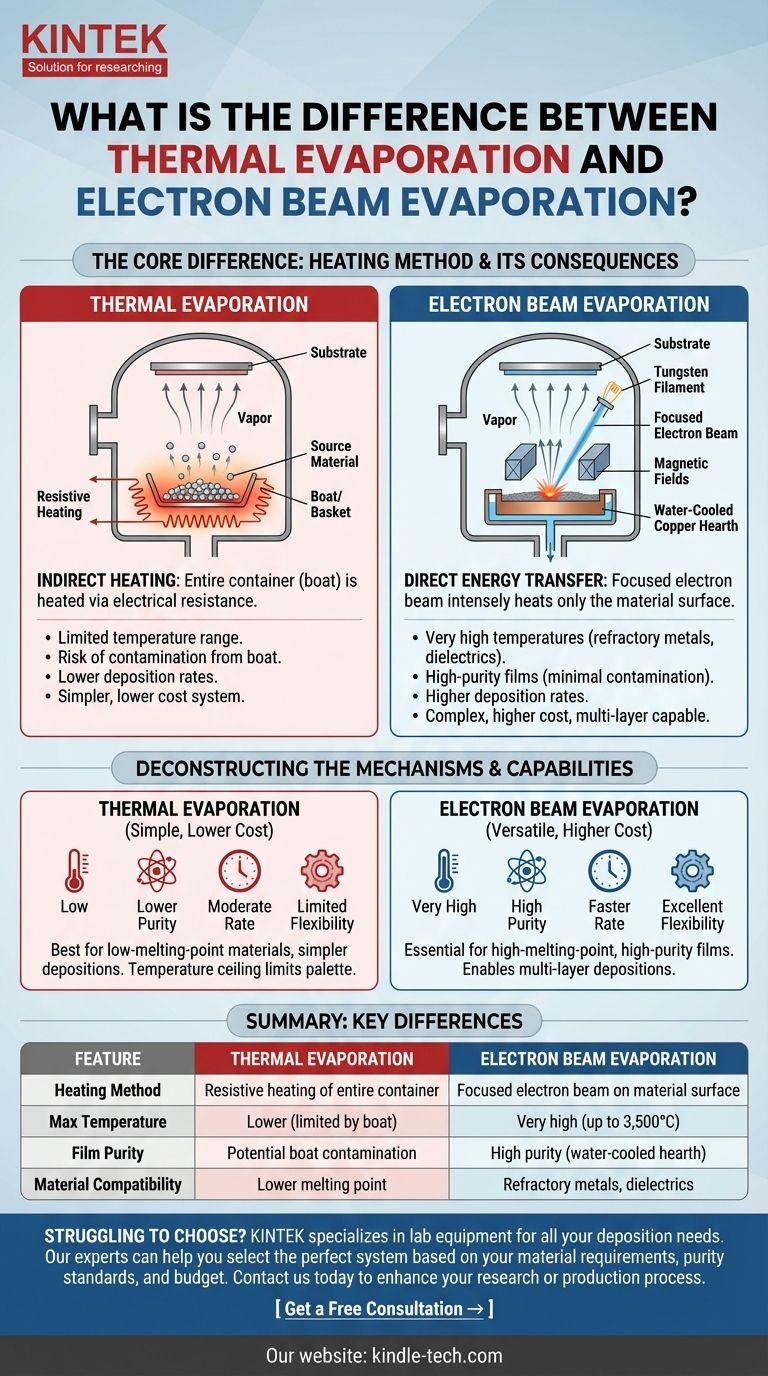

En esencia, la diferencia entre la evaporación térmica y la evaporación por haz de electrones (e-beam) es el método utilizado para calentar el material fuente hasta convertirlo en vapor. La evaporación térmica utiliza la resistencia eléctrica para calentar un recipiente completo, o "barco", que a su vez calienta el material. En contraste, la evaporación por haz de electrones utiliza un haz enfocado y de alta energía de electrones para calentar directa e intensamente solo la superficie del material.

La elección entre estos dos métodos no se trata del mecanismo de calentamiento de forma aislada, sino de sus consecuencias. El calentamiento directo e intenso de la evaporación por haz de electrones desbloquea la capacidad de depositar películas de alta pureza a partir de materiales con altos puntos de fusión, una tarea en la que la evaporación térmica está fundamentalmente limitada.

Desglosando los mecanismos de calentamiento

Para comprender las diferencias prácticas, primero debemos visualizar cómo funciona cada proceso dentro de la cámara de vacío. Ambos son formas de Deposición Física de Vapor (PVD), pero su enfoque para generar vapor es fundamentalmente distinto.

Evaporación Térmica (Resistiva): Calentamiento Indirecto

En la evaporación térmica, el material fuente (a menudo en forma de pastilla) se coloca en un pequeño crisol conductor, comúnmente llamado "barco" o "cesta".

Se pasa una corriente eléctrica a través de este barco. Debido a su resistencia eléctrica, el barco se calienta rápidamente, muy parecido a la resistencia de una tostadora.

Este calor se transfiere luego al material fuente, lo que hace que se derrita y finalmente se evapore. Los átomos vaporizados viajan hacia arriba a través del vacío, recubriendo el sustrato.

Evaporación por Haz de Electrones: Transferencia Directa de Energía

La evaporación por haz de electrones utiliza un método mucho más dirigido y potente. Se calienta un filamento de tungsteno para generar un flujo de electrones de alta energía.

Se utilizan campos magnéticos para dirigir y enfocar estos electrones en un haz estrecho, que se dirige a la superficie del material fuente que se encuentra en un soporte de cobre refrigerado por agua.

La energía cinética de los electrones se convierte en energía térmica al impactar, haciendo que un pequeño punto en la superficie del material alcance temperaturas extremadamente altas y se evapore.

Diferencias clave en rendimiento y capacidad

La diferencia en el método de calentamiento conduce a una divergencia significativa en lo que cada técnica puede lograr. La decisión de usar una sobre la otra está impulsada por los requisitos del material, la pureza y la complejidad del proceso.

Compatibilidad de Materiales y Temperatura

La capacidad del haz de electrones para enfocar una inmensa energía le permite alcanzar temperaturas mucho más allá de los límites de la evaporación térmica.

Esto convierte a la evaporación por haz de electrones en la opción necesaria para depositar materiales con altos puntos de fusión, como metales refractarios (tungsteno, tantalio) y compuestos dieléctricos (dióxido de silicio). La evaporación térmica simplemente no puede calentarse lo suficiente.

Pureza de la Película y Contaminación

La evaporación por haz de electrones generalmente produce películas delgadas más puras. Debido a que el haz de electrones calienta solo el material fuente y el soporte se refrigera con agua, la contaminación del recipiente se elimina virtualmente.

En la evaporación térmica, el propio barco se sobrecalienta junto con el material. Esto crea el riesgo de que átomos del barco también se evaporen y se incorporen a la película como impurezas.

Tasa de Deposición y Control

La transferencia de energía intensa y eficiente de un haz de electrones típicamente permite tasas de deposición más altas en comparación con la evaporación térmica.

Este puede ser un factor crítico en entornos de fabricación donde el rendimiento es una preocupación primordial.

Flexibilidad del Proceso

Los sistemas de haz de electrones son más versátiles. Pueden equiparse con carruseles de múltiples cavidades que contienen varios materiales fuente diferentes.

Esto permite la deposición de múltiples capas distintas en un solo ciclo de vacío, lo cual es esencial para crear recubrimientos ópticos complejos o estructuras de dispositivos electrónicos.

Comprender las compensaciones

Si bien la evaporación por haz de electrones es más capaz, no es universalmente superior. La elección implica claras compensaciones en complejidad y costo.

La limitación de la evaporación térmica

El principal inconveniente de la evaporación térmica es su techo de temperatura. Esto limita estrictamente la paleta de materiales con los que se puede trabajar.

Es más adecuada para deposiciones más simples de materiales con puntos de fusión más bajos, donde su simplicidad y menor costo son ventajas claras.

El costo de la versatilidad del haz de electrones

Los sistemas de haz de electrones son significativamente más complejos y costosos de comprar y mantener.

Las fuentes de alimentación de alto voltaje, los componentes de desviación del haz magnético y los sistemas de refrigeración por agua añaden capas de complejidad operativa que son innecesarias para tareas de deposición más simples.

Tomar la decisión correcta para su aplicación

Seleccionar el método correcto requiere alinear su objetivo con las fortalezas centrales de la tecnología.

- Si su enfoque principal es la simplicidad y el costo para materiales de menor temperatura: La evaporación térmica es la opción clara y efectiva.

- Si su enfoque principal es depositar materiales con altos puntos de fusión, como metales refractarios o dieléctricos: La evaporación por haz de electrones es la única opción viable de las dos.

- Si su enfoque principal es lograr la mayor pureza de película posible: El calentamiento localizado de la evaporación por haz de electrones y el uso de un soporte refrigerado le otorgan una ventaja significativa.

- Si su enfoque principal es la flexibilidad del proceso para deposiciones multicapa: Los sistemas de haz de electrones con fuentes de múltiples cavidades están diseñados específicamente para este propósito.

Al comprender que el método de calentamiento dicta la compatibilidad del material y la pureza de la película, puede seleccionar con confianza la herramienta adecuada para su objetivo de deposición específico.

Tabla de resumen:

| Característica | Evaporación Térmica | Evaporación por Haz de Electrones |

|---|---|---|

| Método de Calentamiento | Calentamiento resistivo de todo el recipiente | Haz de electrones enfocado en la superficie del material |

| Temperatura Máxima | Menor (limitada por el material del barco) | Muy alta (hasta 3,500°C) |

| Compatibilidad de Materiales | Materiales de punto de fusión más bajo | Metales refractarios, dieléctricos |

| Pureza de la Película | Posible contaminación del barco | Alta pureza (soporte refrigerado por agua) |

| Tasa de Deposición | Moderada | Más alta |

| Complejidad del Proceso | Simple, menor costo | Complejo, mayor costo |

| Capacidad Multicapa | Limitada | Excelente con fuentes de múltiples cavidades |

¿Tiene dificultades para elegir el método de evaporación adecuado para su aplicación de película delgada?

KINTEK se especializa en equipos de laboratorio y consumibles para todas sus necesidades de deposición. Nuestros expertos pueden ayudarle a seleccionar el sistema perfecto en función de sus requisitos de material, estándares de pureza y restricciones presupuestarias.

Contáctenos hoy para discutir cómo nuestras soluciones de evaporación térmica y por haz de electrones pueden mejorar su investigación o proceso de producción. Permítanos ayudarle a lograr resultados superiores en películas delgadas con la tecnología adecuada para su aplicación específica.

Obtener una consulta gratuita →

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

La gente también pregunta

- ¿Cómo funciona un recubridor por pulverización catódica de oro? Una guía paso a paso para crear recubrimientos conductores

- ¿Por qué el control preciso de la temperatura es esencial para el revenido de aceros al cromo del 9-12%? Optimice su tratamiento térmico.

- ¿Por qué realizamos la calcinación? Desbloquea el poder de la transformación térmica

- ¿A qué temperatura se evapora el destilado de THC? Domina tu experiencia de vapeo con el calor perfecto

- ¿Cómo mejoran los agitadores de temperatura constante la eliminación de la lignina? Optimización del pretratamiento alcalino con fuerza mecánica

- ¿Cuál es la eficiencia de la pirólisis de plásticos? Una inmersión profunda en el rendimiento másico, el balance energético y la viabilidad económica

- ¿Cuál es el propósito de un horno de secado a temperatura constante? Optimizar el procesamiento de papel de desecho y la precisión

- ¿Cómo funciona la soldadura fuerte (brazing)? Cree uniones metálicas fuertes y permanentes con unión metalúrgica