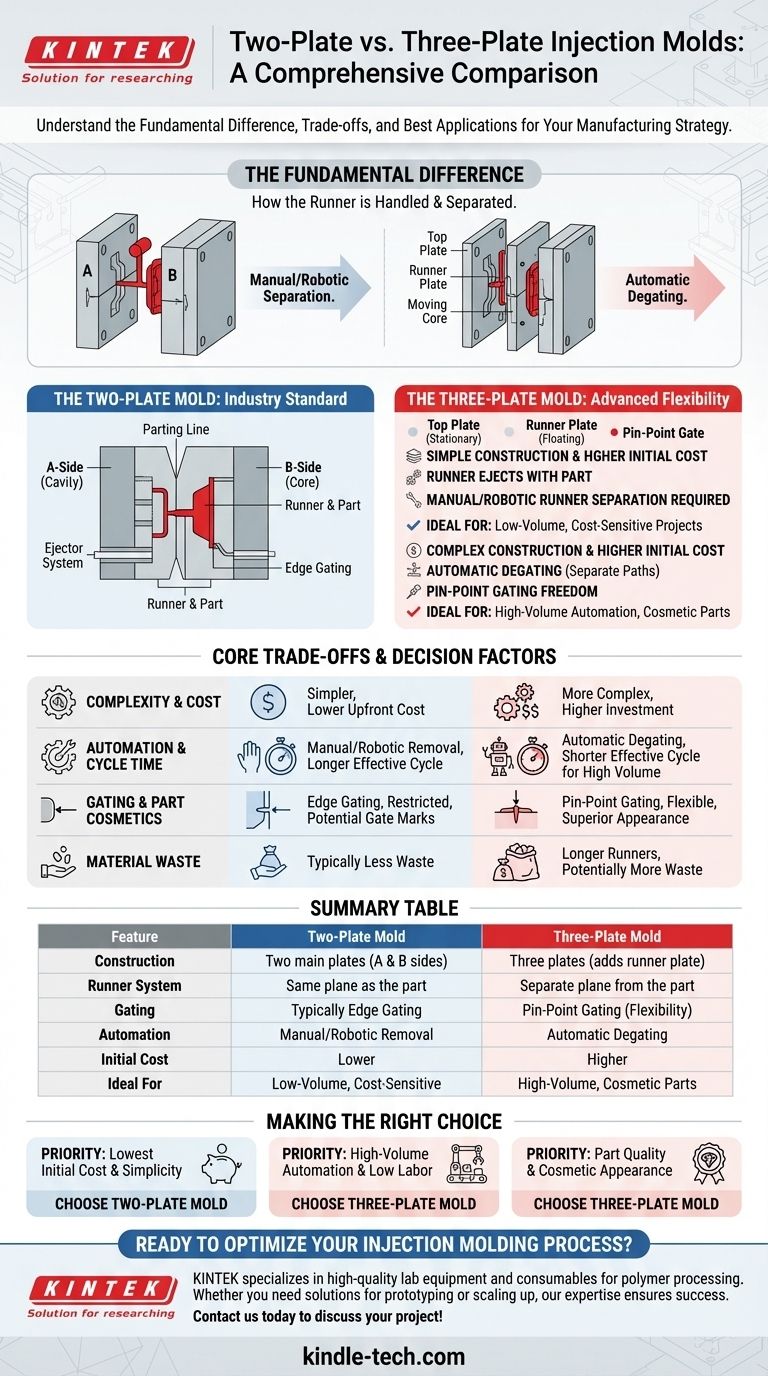

La diferencia fundamental entre un molde de dos placas y uno de tres placas radica en su construcción y en cómo manejan el sistema de suministro de plástico, conocido como bebedero. En un molde de dos placas, el sistema de bebederos está en el mismo plano que la pieza y se expulsa junto con ella. Un molde de tres placas añade una placa adicional para crear una trayectoria separada para el bebedero, lo que permite que se separe automáticamente de la pieza durante el ciclo de moldeo.

La elección no es meramente mecánica; es una decisión estratégica. Un molde de dos placas prioriza la simplicidad y un menor costo inicial, mientras que un molde de tres placas prioriza la automatización, la flexibilidad de diseño y una cosmética superior de las piezas.

El molde de dos placas: el estándar de la industria

Un molde de dos placas es el tipo de molde de inyección más común debido a su diseño sencillo y su rentabilidad.

Construcción básica

Este diseño consta de dos placas principales, a menudo llamadas lado 'A' (cavidad) y lado 'B' (núcleo), que se encuentran en una única línea de partición.

El sistema de bebederos

El bebedero, que transporta el plástico fundido desde la boquilla hasta la cavidad de la pieza, está mecanizado en la superficie de la línea de partición.

Proceso de expulsión

Cuando el molde se abre, el bebedero y la pieza terminada quedan adheridos a un lado y son expulsados juntos por el sistema eyector.

Implicación clave

Este diseño casi siempre requiere una operación secundaria para separar manual o robóticamente la pieza del bebedero, lo que añade costos de mano de obra o automatización a cada ciclo.

El molde de tres placas: flexibilidad avanzada

El molde de tres placas introduce complejidad para resolver las limitaciones inherentes del diseño de dos placas, particularmente en torno a la automatización y el punto de inyección.

Construcción avanzada

Como su nombre indica, este diseño utiliza tres placas: una placa superior estacionaria, una placa de bebederos flotante en el medio y la mitad del núcleo móvil. Esto crea dos líneas de partición.

El sistema de bebederos

El sistema de bebederos está contenido completamente en su propio plano entre la placa superior y la placa de bebederos. Esta es la distinción crítica.

Desbarbado automático

Cuando el molde se abre, la primera línea de partición separa el bebedero de la pieza. La segunda línea de partición se abre para expulsar la pieza, mientras que el bebedero se expulsa por separado. Este proceso se denomina desbarbado automático.

Libertad de inyección

Debido a que el bebedero está en un nivel separado, el plástico se puede inyectar directamente en la superficie superior de una pieza utilizando un punto de inyección puntual. Esto ofrece una flexibilidad mucho mayor para el diseño de la pieza y puede ocultar las marcas de inyección en áreas no cosméticas.

Comprender las principales compensaciones

Elegir entre estos dos sistemas requiere una comprensión clara de los compromisos que se están haciendo en costo, velocidad y calidad.

Complejidad y costo del molde

Un molde de dos placas es más simple, más rápido de fabricar y tiene un costo inicial más bajo. Un molde de tres placas es significativamente más complejo, requiere un mecanizado y componentes de mayor precisión, lo que lleva a una mayor inversión inicial y costos de mantenimiento.

Tiempo de ciclo y automatización

Aunque el ciclo mecánico de un molde de tres placas puede ser ligeramente más largo, su tiempo de ciclo efectivo suele ser más corto para la producción de alto volumen. Esto se debe a que elimina el tiempo y el costo asociados con la eliminación posterior del bebedero.

Diseño de la pieza y ubicación del punto de inyección

Los moldes de dos placas generalmente están restringidos a la inyección lateral, donde el plástico entra en la pieza por el lateral a lo largo de la línea de partición. Los moldes de tres placas permiten la inyección puntual en cualquier parte de la superficie de la pieza, lo que es ideal para lograr un flujo de plástico uniforme y una mejor apariencia cosmética.

Desperdicio de material

Los sistemas de bebederos de los moldes de tres placas suelen ser más largos y complejos que los de los moldes de dos placas. Esto puede resultar en un mayor desperdicio de plástico por ciclo, lo que puede ser un factor de costo significativo, especialmente con resinas de grado de ingeniería costosas.

Tomar la decisión correcta para su objetivo

La elección óptima está dictada enteramente por las prioridades de su proyecto.

- Si su objetivo principal es el costo inicial más bajo de la herramienta y la simplicidad: Un molde de dos placas es casi siempre la elección correcta, especialmente para tiradas de producción de menor volumen.

- Si su objetivo principal es la automatización de alto volumen y la minimización de la mano de obra: La capacidad de desbarbado automático de un molde de tres placas proporcionará un retorno de la inversión superior.

- Si su objetivo principal es la calidad de la pieza y la apariencia cosmética: Un molde de tres placas ofrece la flexibilidad de inyección necesaria para producir piezas cosméticamente impecables sin marcas de inyección visibles en los bordes.

En última instancia, comprender esta distinción eleva su toma de decisiones de la mecánica simple a una estrategia de fabricación central para su producto.

Tabla resumen:

| Característica | Molde de dos placas | Molde de tres placas |

|---|---|---|

| Construcción | Dos placas principales (lados A y B) | Tres placas (añade una placa de bebederos) |

| Sistema de bebederos | En el mismo plano que la pieza | En un plano separado de la pieza |

| Inyección | Típicamente inyección lateral | Inyección puntual (más flexibilidad) |

| Automatización | Eliminación manual/robótica del bebedero | Desbarbado automático (sin operación secundaria) |

| Costo inicial | Menor | Mayor |

| Ideal para | Proyectos de bajo volumen y sensibles al costo | Automatización de alto volumen, piezas cosméticas |

¿Listo para optimizar su proceso de moldeo por inyección? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad, incluyendo soluciones para el procesamiento de polímeros y pruebas de materiales. Ya sea que esté creando prototipos con un molde simple de dos placas o escalando la producción con un sistema automatizado de tres placas, nuestra experiencia garantiza que obtenga el equipo adecuado para las necesidades de su laboratorio. Contáctenos hoy para discutir cómo podemos apoyar el éxito de su proyecto.

Guía Visual

Productos relacionados

- Moldes de Prensado Isostático para Laboratorio

- Homogeneizador de Laboratorio de Alto Rendimiento para I+D Farmacéutica, Cosmética y Alimentaria

- Máquina de prensa hidráulica con calentamiento y placas calientes para prensa en caliente de laboratorio con caja de vacío

- Máquina de prensa hidráulica calentada con placas calentadas para prensa en caliente de laboratorio de caja de vacío

- Fabricante de piezas personalizadas de PTFE Teflon para varilla de recuperación de barra de agitación de PTFE

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar moldes de grafito de alta resistencia en el sinterizado por prensado en caliente de compuestos a base de Ti6Al4V?

- ¿Qué función cumple un molde de grafito de alta resistencia? Domine la consolidación de compuestos CoCr con KINTEK

- ¿Por qué se selecciona el PEEK como material del cilindro para los moldes de celdas de pellets? Logra estabilidad a alta presión y precisión de datos

- ¿Qué es una moldura de inserción? Una guía sencilla para añadir detalles arquitectónicos

- ¿Qué papel desempeñan los componentes del molde de alta presión en el prensado térmico del tungsteno nanocristalino? Maximizar la densidad

- ¿Qué funciones desempeñan los troqueles de grafito de alta resistencia y el papel de grafito en el SPS de B4C? Mejore la precisión de su sinterización

- ¿Qué doble función desempeña el molde de grafito durante el proceso de sinterización por prensado en caliente de los objetivos de aleación W-Si?

- ¿Qué es el ensamblaje de moldes? El paso final crítico para un molde de inyección funcional