En el análisis por Fluorescencia de Rayos X (FRX), el tamaño de partícula es una de las fuentes más significativas de error analítico. Las partículas de tamaño excesivo o no controladas en una muestra conducen directamente a mediciones inexactas e poco fiables porque crean inconsistencias físicas y químicas que distorsionan la señal de rayos X. Para obtener los mejores resultados, las muestras deben molerse hasta obtener un polvo fino y uniforme, típicamente inferior a 50 micrones (µm).

El problema central es que la FRX analiza un volumen muy pequeño de la superficie de la muestra. Si las partículas individuales son más grandes que esta zona de análisis o no están distribuidas uniformemente, la medición no será representativa del material global, lo que provocará errores significativos.

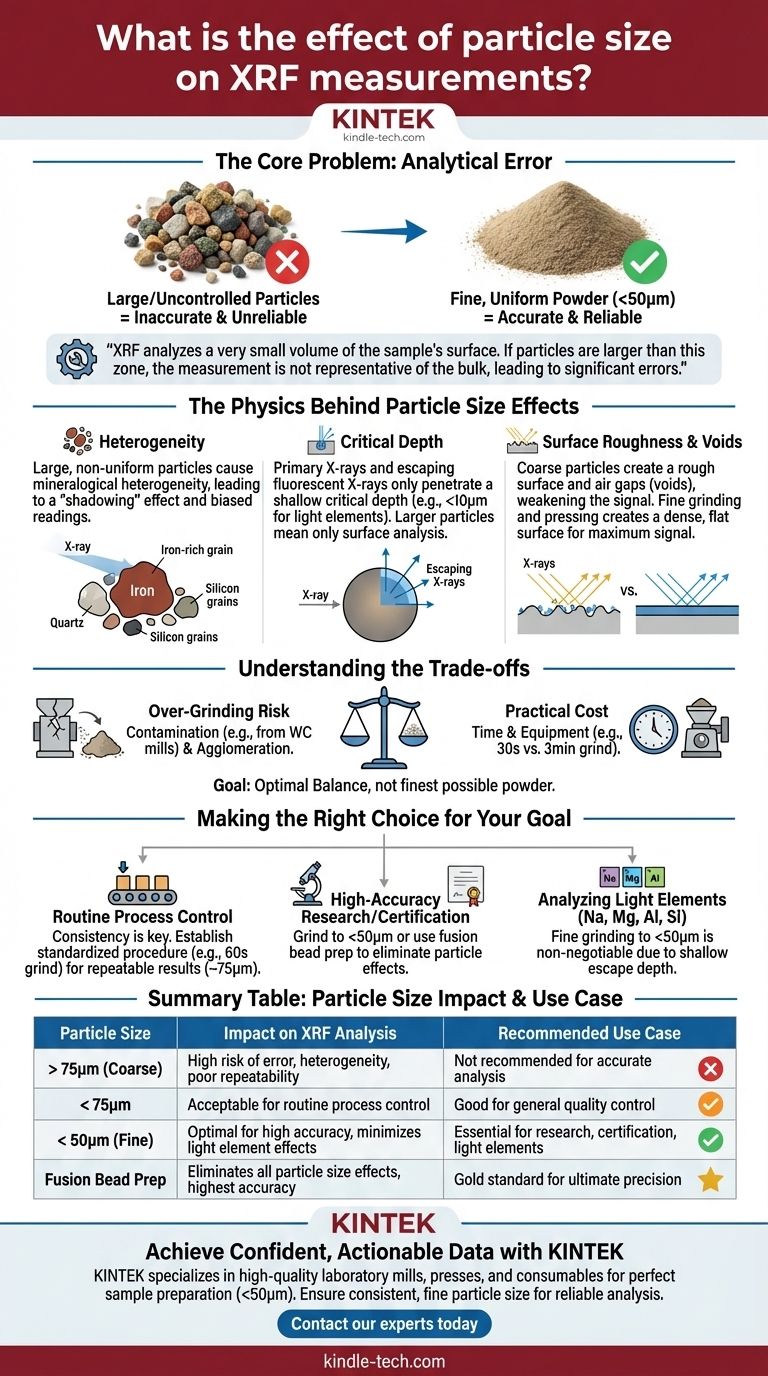

La física detrás de los efectos del tamaño de partícula

Para lograr resultados precisos, primero debe comprender cómo el tamaño de partícula interfiere físicamente con el proceso de medición de FRX. Los problemas principales derivan de la heterogeneidad de la muestra y las imperfecciones de la superficie.

El problema de la heterogeneidad

Una muestra en polvo rara vez es una sola sustancia; es una mezcla de diferentes minerales o fases. Cada fase tiene una composición elemental única.

Las partículas grandes y no uniformes provocan heterogeneidad mineralógica. Imagine una muestra con granos grandes de cuarzo (SiO₂) mezclados con granos más pequeños de hematita (Fe₂O₃). El haz de rayos X podría incidir en un grano grande rico en hierro, inflando artificialmente la lectura de hierro, mientras omite el silicio por completo.

Este efecto de "sombreado" significa que el análisis está sesgado hacia las partículas que se encuentran en la superficie superior, haciendo que los resultados sean muy variables y no repetibles.

Penetración de rayos X y "Profundidad crítica"

Los rayos X primarios del instrumento solo penetran una capa superficial de la muestra, y los rayos X fluorescentes que escapan hacia el detector provienen de una profundidad aún menor, conocida como la profundidad crítica.

Para los elementos más pesados, esta profundidad puede ser de cientos de micrones, pero para los elementos ligeros críticos (como Na, Mg, Al, Si), puede ser inferior a 10 micrones.

Si las partículas de su muestra son más grandes que esta profundidad crítica, el análisis solo está midiendo la composición de ese único grano, no la composición promedio de la muestra. Moler la muestra hasta un tamaño inferior a la profundidad crítica del elemento más ligero de interés es esencial para un análisis representativo.

Rugosidad de la superficie y espacios vacíos

Una muestra compuesta de partículas gruesas e irregulares tendrá una superficie rugosa y espacios de aire significativos, o vacíos, entre las partículas.

Esta rugosidad cambia el ángulo de despegue de los rayos X fluorescentes, alterando la trayectoria hacia el detector y debilitando la señal. Los vacíos actúan como espacio muerto, reduciendo la densidad general de la muestra presentada al haz, lo que disminuye sistemáticamente los recuentos de intensidad para todos los elementos.

La molienda fina y el prensado de la muestra en un disco prensado minimizan estos vacíos, creando una superficie analítica densa y plana que garantiza la máxima señal y repetibilidad. Por eso las partículas más pequeñas crean una mejor unión bajo presión.

Comprender las compensaciones

Si bien la molienda fina es fundamental, existen límites prácticos y posibles desventajas a considerar. El objetivo es un equilibrio óptimo, no necesariamente moler hasta obtener el polvo más fino posible.

El riesgo de la sobre-molienda

Los tiempos de molienda excesivamente largos pueden introducir problemas. El problema más común es la contaminación del propio recipiente de molienda. Por ejemplo, los molinos hechos de carburo de tungsteno (WC) pueden introducir trazas de tungsteno y cobalto en la muestra.

Algunos materiales también pueden empezar a "apelmazarse" o aglomerarse si se muelen demasiado finamente, reintroduciendo una forma de heterogeneidad.

El costo práctico: tiempo y equipo

La molienda es un paso preparatorio que consume tiempo y requiere equipo específico, como un molino de anillo y platillo o un molino de bolas.

Para entornos industriales de alto rendimiento, el tiempo dedicado a la molienda debe sopesarse con la precisión analítica requerida. Una molienda de 30 segundos puede ser suficiente para el control de procesos, mientras que una molienda de 3 minutos puede ser necesaria para la certificación.

La regla general: <75µm a <50µm

Para la gran mayoría de las aplicaciones de FRX con discos prensados, moler hasta un tamaño de partícula inferior a 75 micrones es aceptable.

Sin embargo, para lograr una alta precisión, especialmente al analizar elementos ligeros, el estándar de oro es moler a menos de 50 micrones. Este tamaño proporciona el mejor compromiso entre reducir los efectos de las partículas y minimizar el riesgo de contaminación.

Tomar la decisión correcta para su objetivo

Su estrategia de molienda debe adaptarse a sus necesidades analíticas específicas. No hay una única respuesta que sirva para todas las situaciones.

- Si su enfoque principal es el control de procesos rutinario: La consistencia es clave. Establezca un procedimiento de molienda estandarizado (por ejemplo, 60 segundos en un molino específico) que produzca una distribución de tamaño de partícula repetible, incluso si está más cerca de los 75µm.

- Si su enfoque principal es la investigación o certificación de alta precisión: Muela a <50µm y considere el uso de la preparación de perlas de fusión, que disuelve completamente la muestra en un fundente. Esto elimina todos los efectos del tamaño de partícula y la mineralogía, proporcionando la mayor precisión posible.

- Si su enfoque principal es el análisis de elementos ligeros (Na, Mg, Al, Si): La molienda fina a <50µm no es negociable. La profundidad de escape extremadamente superficial de estos elementos hace que su análisis sea muy sensible a los efectos del tamaño de partícula.

Dominar la preparación de muestras es la base de un análisis FRX fiable; convierte el potencial de su instrumento en datos seguros y procesables.

Tabla de resumen:

| Tamaño de partícula | Impacto en el análisis FRX | Caso de uso recomendado |

|---|---|---|

| > 75µm (Grueso) | Alto riesgo de error, heterogeneidad mineral, baja repetibilidad | No recomendado para análisis preciso |

| < 75µm | Aceptable para control de procesos rutinario donde la consistencia es clave | Bueno para control de calidad general |

| < 50µm (Fino) | Óptimo para alta precisión, minimiza efectos para elementos ligeros | Esencial para investigación, certificación, análisis de elementos ligeros |

| Preparación de perla de fusión | Elimina todos los efectos del tamaño de partícula, máxima precisión | Estándar de oro para la máxima precisión |

Logre datos seguros y procesables con KINTEK

No permita que el tamaño de partícula socave sus resultados de FRX. KINTEK se especializa en molinos de laboratorio, prensas y consumibles de alta calidad diseñados específicamente para una preparación perfecta de muestras. Nuestro equipo garantiza que usted logre el tamaño de partícula fino y consistente (<50µm) necesario para el análisis fiable de elementos ligeros y la composición global.

Contacte con nuestros expertos hoy mismo para encontrar la solución ideal de molienda y prensado para su aplicación específica, desde el control de procesos rutinario hasta la certificación de alta precisión.

Guía Visual

Productos relacionados

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Mortero Molino de Laboratorio para Preparación de Muestras

- Trituradora de martillos sellada de laboratorio para una preparación de muestras eficiente

- Molino de Tarros Horizontal de Cuatro Cuerpos de Laboratorio

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

La gente también pregunta

- ¿Cómo se utilizan los sistemas hidráulicos en la industria? Desbloqueando una fuerza inmensa para aplicaciones de servicio pesado

- ¿Qué es una prensa cúbica y cómo funciona? Domina la compresión 3D uniforme de gran volumen

- ¿Cómo contribuyen las prensas hidráulicas de laboratorio a los electrolizadores de brecha cero? Optimice el rendimiento y la seguridad

- ¿Para qué se puede utilizar el KBr? La matriz esencial para una espectroscopía FTIR precisa

- ¿Qué función cumple una prensa hidráulica de laboratorio en los pigmentos fotocatalíticos? | Mejora la estandarización de muestras

- ¿En qué se basa el principio de funcionamiento de una prensa hidráulica? Aprovechar la Ley de Pascal para obtener una fuerza inmensa

- ¿Cuáles son los tres tipos de prensas de forja? Explicación de las prensas hidráulicas, mecánicas y de husillo

- ¿Cuánta presión puede producir una prensa hidráulica? Genere hasta 15 toneladas de fuerza para su taller