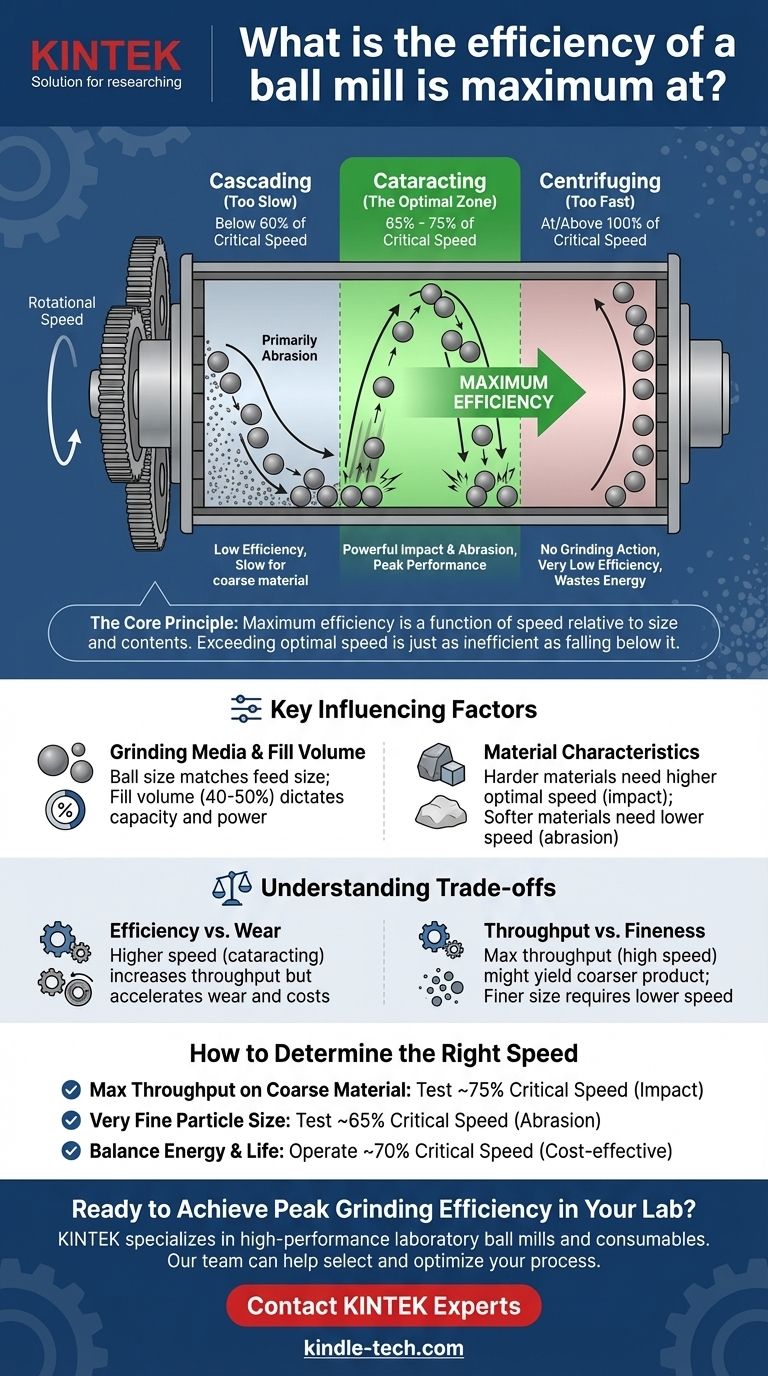

La eficiencia de un molino de bolas no se maximiza a un número único y fijo, sino dentro de un rango operativo óptimo. Este rendimiento máximo se logra cuando la velocidad de rotación del molino crea un movimiento de "cascada" en los medios de molienda, un estado que equilibra un impacto potente con fuerzas abrasivas consistentes. Esto ocurre típicamente cuando el molino funciona entre el 65% y el 75% de su "velocidad crítica" calculada.

El principio fundamental es que la máxima eficiencia es una función de la velocidad de rotación del molino en relación con su tamaño y contenido. Exceder el rango de velocidad óptimo es tan ineficiente como quedarse por debajo de él, ya que impide que los medios de molienda realicen su trabajo de manera efectiva.

El Principio Fundamental: Entendiendo la Velocidad del Molino

La variable más importante para la eficiencia de un molino de bolas es su velocidad de rotación. Esta velocidad dicta cómo se comportan los medios de molienda (las bolas) dentro del molino, lo que controla directamente la acción de molienda. Para entender esto, primero debemos definir el concepto de "velocidad crítica".

¿Qué es la "Velocidad Crítica"?

La velocidad crítica es la velocidad de rotación teórica a la que la capa más externa de bolas de molienda se centrifugará. Esto significa que serán mantenidas contra la pared interior del molino por la fuerza centrífuga, cesando efectivamente toda acción de molienda.

Operar a o por encima de la velocidad crítica es altamente ineficiente porque los medios ya no caen o ruedan. En cambio, giran con el molino, y no se produce impacto o cizallamiento.

Los Tres Estados del Movimiento de los Medios de Molienda

La eficiencia de su molienda está determinada enteramente por cuál de los tres estados se encuentran los medios, todos los cuales son controlados por la velocidad.

1. Cascada (Demasiado Lento)

A bajas velocidades (típicamente por debajo del 60% de la velocidad crítica), las bolas ruedan suavemente unas sobre otras. Este movimiento crea una acción de molienda principalmente por abrasión (frotamiento). Aunque es efectivo para una molienda muy fina, el proceso es lento y carece de la fuerza de alto impacto necesaria para descomponer partículas más grandes de manera eficiente.

2. Catarata (La Zona Óptima)

Entre el 65% y el 75% de la velocidad crítica, las bolas son transportadas más arriba por el lado del molino antes de desprenderse y caer sobre el material de abajo. Este movimiento de "catarata" genera una potente combinación de impacto (para romper partículas gruesas) y abrasión (para reducir partículas finas). Esta es la zona donde la mayoría de los molinos de bolas logran el máximo rendimiento y eficiencia.

3. Centrifugación (Demasiado Rápido)

A medida que la velocidad se acerca y excede la velocidad crítica, los medios de molienda quedan pegados al revestimiento del molino. No se produce volteo ni impacto, y la eficacia de la molienda cae a casi cero. Este estado desperdicia una enorme cantidad de energía y causa un desgaste excesivo en el revestimiento del molino.

Factores Clave que Influyen en el Punto Óptimo

Si bien la velocidad es la palanca principal, lograr la máxima eficiencia requiere equilibrarla con varios otros factores operativos.

Medios de Molienda y Volumen de Llenado

El tamaño de las bolas de molienda debe coincidir con el tamaño del material de alimentación. Se necesitan bolas más grandes para descomponer la alimentación gruesa, mientras que las bolas más pequeñas proporcionan una mayor superficie para la molienda fina.

El volumen de llenado (el porcentaje del molino ocupado por bolas, típicamente 40-50%) también dicta cuánto material se puede moler eficazmente e influye en el consumo de energía del molino.

Características del Material

La dureza y la estructura del material que está moliendo son críticas. Los materiales más duros requieren más energía de impacto para fracturarse, lo que sugiere una velocidad de operación más cercana al extremo superior del rango óptimo (alrededor del 75% de la velocidad crítica).

Los materiales más blandos o quebradizos pueden molerse de manera más eficiente a velocidades ligeramente más bajas que enfatizan una mezcla de abrasión e impacto moderado.

Entendiendo las Compensaciones

Optimizar un molino de bolas rara vez se trata de una sola métrica. Debe equilibrar objetivos contrapuestos.

Eficiencia vs. Desgaste

Operar a velocidades más altas dentro de la zona de cascada aumenta el rendimiento, pero también acelera el desgaste tanto de los medios de molienda como de los revestimientos del molino. Esto aumenta los costos operativos y la frecuencia de mantenimiento.

Rendimiento vs. Finura

Buscar el máximo rendimiento aumentando la velocidad y la tasa de alimentación puede resultar en un producto final más grueso. Lograr un tamaño de partícula muy fino, submicrónico, a menudo requiere velocidades más bajas y tiempos de molienda más largos para favorecer la acción abrasiva sobre el impacto.

Cómo Determinar la Velocidad Correcta para su Proceso

No existe una configuración universal para un molino de bolas; el punto óptimo es específico para su material, equipo y objetivos. Utilice las siguientes pautas como punto de partida para la optimización de su propio proceso.

- Si su enfoque principal es el máximo rendimiento en material grueso: Comience a probar alrededor del 75% de la velocidad crítica del molino para maximizar las fuerzas de impacto.

- Si su enfoque principal es lograr un tamaño de partícula muy fino: Inicie su proceso más cerca del 65% de la velocidad crítica para favorecer la acción de molienda abrasiva.

- Si su enfoque principal es equilibrar el costo de la energía y la vida útil del equipo: Opere cerca del medio del rango óptimo (alrededor del 70% de la velocidad crítica) y realice pruebas para encontrar el punto más rentable para su material específico.

En última instancia, la máxima eficiencia se encuentra a través de pruebas metódicas centradas en los principios de la velocidad crítica y la acción de molienda.

Tabla Resumen:

| Movimiento de los Medios de Molienda | Velocidad (% de Velocidad Crítica) | Acción de Molienda | Eficiencia |

|---|---|---|---|

| Cascada | Por debajo de ~60% | Principalmente Abrasión | Baja (Lenta, ineficiente para material grueso) |

| Catarata (Óptimo) | 65% - 75% | Impacto Potente y Abrasión | Máxima |

| Centrifugación | A/Por encima del 100% | Sin Acción de Molienda | Muy Baja (Desperdicia Energía) |

¿Listo para Lograr la Máxima Eficiencia de Molienda en su Laboratorio?

Desbloquear todo el potencial de su molino de bolas requiere el equipo adecuado y la orientación experta. KINTEK se especializa en molinos de bolas de laboratorio de alto rendimiento y consumibles diseñados para un control preciso y una operación confiable. Nuestro equipo puede ayudarle a seleccionar el molino ideal y optimizar su proceso para obtener el máximo rendimiento, control del tamaño de partícula y rentabilidad.

Contacte a nuestros expertos hoy para discutir sus desafíos específicos de molienda y descubrir cómo las soluciones de KINTEK pueden mejorar la productividad y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Cuál es el uso principal de un mortero de ágata para muestras de NaSICON? Optimizar el pretratamiento de sinterización en frío

- ¿Qué es la conminución en el muestreo? La clave para resultados de laboratorio precisos y representativos

- ¿Qué comprobaciones de seguridad debe realizar antes de utilizar una amoladora? Domine la inspección de los 3 pilares para un funcionamiento sin accidentes

- ¿Cuál es el papel de los molinos y tamices de grado de laboratorio en la preparación de muestras? Garantizar un análisis de corrosión de alta precisión

- ¿Por qué es necesario un molino de molienda en la pulverización de clínker de cemento? Desbloquea la reactividad y la resistencia

- ¿Cuáles son las ventajas de usar un mortero de ágata para la mezcla manual? Protege la integridad de las partículas en baterías de estado sólido

- ¿Cuál es la función de un molino de bolas durante la mezcla de precursores de LLZTO? Domine la homogeneidad microscópica para electrolitos

- ¿Cuál es la función principal de un mortero de ágata en la preparación de TiO2 de rutilo mesoporoso? Asegurar la molienda de muestras ultra puras