La eficiencia de la pirólisis no es un número único y fijo. En cambio, es un resultado variable que depende enteramente de la materia prima utilizada, la tecnología empleada y, lo que es más importante, de la métrica de "eficiencia" que se esté midiendo. Si bien un simple balance de masa podría mostrar que el 60-90% de la materia prima inicial se convierte en productos, la verdadera eficiencia también debe tener en cuenta el balance energético del proceso y la calidad de esos productos.

El desafío central al evaluar la pirólisis es comprender que un alto rendimiento de producto no equivale automáticamente a una alta eficiencia. Un sistema verdaderamente eficiente se define por su capacidad para producir productos utilizables y de alta calidad (aceite, carbón, gas) mientras mantiene un balance energético neto positivo.

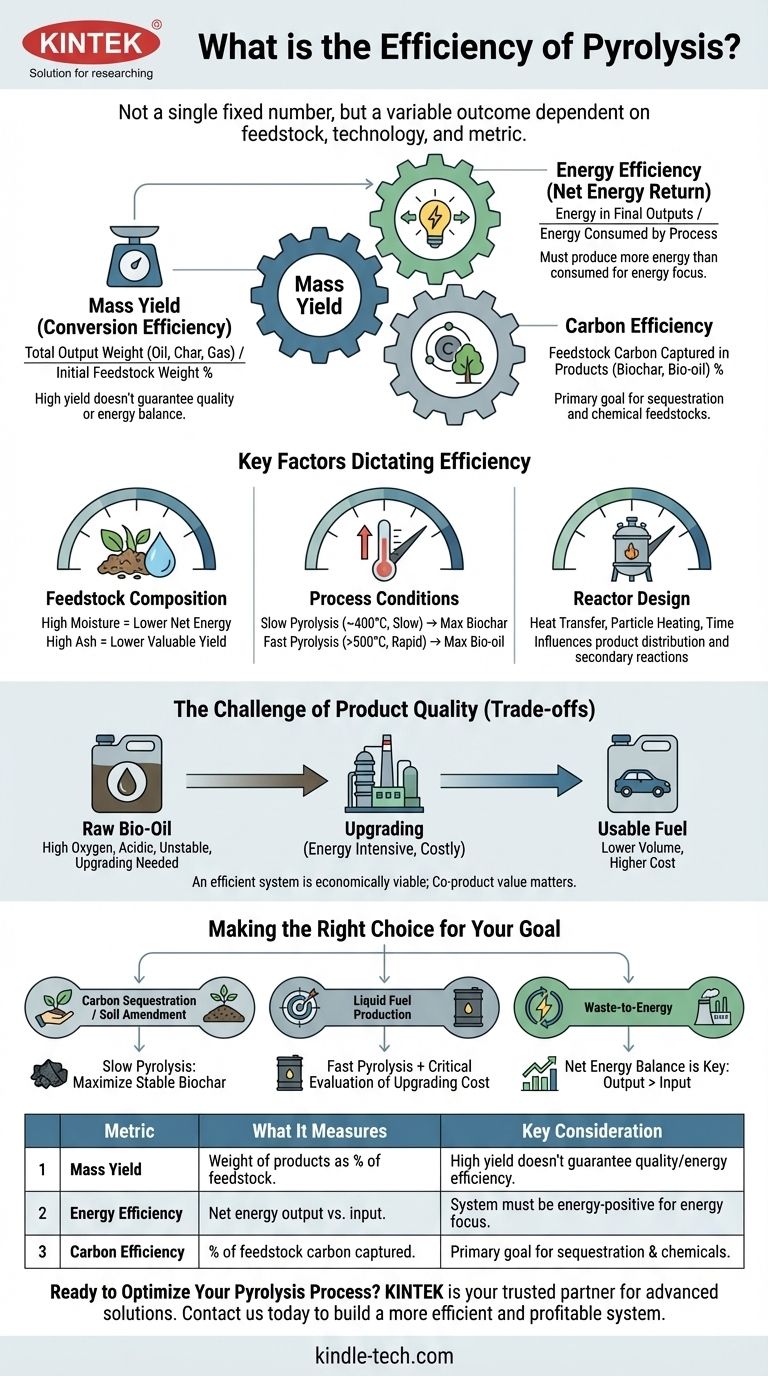

Deconstruyendo la eficiencia de la pirólisis: Tres métricas clave

Para evaluar correctamente el proceso, debemos ir más allá de un solo porcentaje y evaluar tres tipos diferentes de eficiencia.

Rendimiento másico (eficiencia de conversión)

Esta es la métrica más sencilla. Mide el peso total de los productos (biocombustible, biocarbón y gas de síntesis) como un porcentaje del peso seco inicial de la materia prima.

Los sistemas bien diseñados suelen convertir la mayor parte de la masa de la materia prima en estos tres productos, con pérdidas mínimas. Sin embargo, este número por sí solo puede ser engañoso, ya que no dice nada sobre el valor o la utilidad de esos productos.

Eficiencia energética (retorno energético neto)

Esta es la medida más crítica para cualquier aplicación centrada en la energía. Compara la energía requerida para ejecutar todo el proceso —incluido el secado de la materia prima, el calentamiento del reactor y la mejora de los productos— con el contenido energético total de los productos finales.

Un proceso es verdaderamente eficiente energéticamente solo si produce significativamente más energía de la que consume. Muchos sistemas de pirólisis utilizan el gas de síntesis que producen para alimentar el reactor, buscando una operación autosuficiente o energéticamente positiva.

Eficiencia del carbono

Esta métrica rastrea cuánto del carbono de la materia prima original se captura en los productos deseados, particularmente el biocarbón estable o el bioaceite líquido.

Para aplicaciones como el secuestro de carbono o la creación de materias primas químicas, una alta eficiencia del carbono es el objetivo principal. Significa que el carbono se está fijando en una forma útil en lugar de perderse en la atmósfera como CO2.

Factores clave que dictan la eficiencia

El rendimiento de cualquier sistema de pirólisis está dictado por algunas variables fundamentales que se pueden ajustar para lograr resultados específicos.

Composición de la materia prima

La naturaleza del material que se procesa tiene el mayor impacto en la eficiencia. Las materias primas con alto contenido de humedad (como los residuos de alimentos) requieren enormes cantidades de energía para el secado, lo que reduce drásticamente la eficiencia energética neta.

Del mismo modo, los materiales con alto contenido de cenizas darán como resultado un menor rendimiento de aceite y gas valiosos.

Condiciones del proceso (temperatura y velocidad de calentamiento)

Los parámetros operativos del reactor determinan la distribución de los productos. Esta es la principal compensación en el diseño de la pirólisis.

- Pirólisis lenta: Temperaturas más bajas (~400°C) y velocidades de calentamiento lentas maximizan la producción de biocarbón.

- Pirólisis rápida: Temperaturas más altas (>500°C) y velocidades de calentamiento extremadamente rápidas maximizan la producción de bioaceite.

Diseño del reactor

El diseño físico del reactor, ya sea un lecho fluidizado, un tornillo sin fin o un horno rotatorio, influye en la eficiencia de la transferencia de calor a la materia prima.

Un reactor bien diseñado asegura que cada partícula se caliente a la temperatura objetivo durante la cantidad precisa de tiempo necesaria, maximizando el rendimiento del producto deseado y evitando reacciones secundarias no deseadas.

Comprendiendo las compensaciones: El desafío de la calidad del producto

Lograr un alto rendimiento de un producto específico no tiene sentido si ese producto es difícil o imposible de usar. Esto es especialmente cierto para el bioaceite.

El problema con el bioaceite crudo

El líquido crudo producido a partir de la pirólisis rápida, a menudo llamado bioaceite o aceite de pirólisis, no es un simple sustituto del petróleo crudo.

Como se señaló, tiene un alto contenido de oxígeno, lo que lo hace ácido, corrosivo e inestable térmicamente. También es inmiscible con los combustibles convencionales y tiende a espesarse o incluso solidificarse con el tiempo debido a la polimerización.

El costo oculto de la mejora

Para ser utilizado como combustible de transporte o en una refinería, el bioaceite crudo debe someterse a un procesamiento significativo y energéticamente intensivo llamado mejora.

Este proceso elimina el oxígeno y reconfigura las moléculas, pero consume hidrógeno, requiere catalizadores caros y reduce el volumen final de combustible utilizable. Este paso secundario reduce significativamente la eficiencia general del sistema.

Valor del coproducto

Un sistema "eficiente" es, en última instancia, uno económicamente viable. Un proceso que produce un menor rendimiento de un producto de alto valor, como biocarbón especializado para la agricultura o la filtración, puede tener mucho más éxito que uno que produce un alto rendimiento de bioaceite de baja calidad que requiere una mejora costosa.

Tomando la decisión correcta para su objetivo

La estrategia óptima de pirólisis depende completamente de su objetivo final.

- Si su enfoque principal es el secuestro de carbono o la mejora del suelo: La pirólisis lenta es la opción superior, ya que está diseñada para maximizar el rendimiento de biocarbón estable y con alto contenido de carbono.

- Si su enfoque principal es la producción de combustible líquido: Debe utilizar un sistema de pirólisis rápida y evaluar críticamente el costo energético y financiero total de la etapa obligatoria de mejora del bioaceite.

- Si su enfoque principal es la conversión de residuos en energía: El balance energético neto general es la única métrica que importa; asegúrese de que la energía de todos los productos supere consistentemente la energía requerida para secar la materia prima y operar la planta.

En última instancia, el proceso de pirólisis más "eficiente" es el que alinea sus resultados con sus objetivos económicos y ambientales específicos.

Tabla resumen:

| Métrica | Qué mide | Consideración clave |

|---|---|---|

| Rendimiento másico | Peso de los productos (aceite, carbón, gas) como % de la materia prima. | Un alto rendimiento no garantiza la calidad del producto ni la eficiencia energética. |

| Eficiencia energética | Salida de energía neta frente a la entrada de energía para ejecutar el proceso. | Crítico para aplicaciones centradas en la energía; el sistema debe ser energéticamente positivo. |

| Eficiencia del carbono | % de carbono de la materia prima capturado en productos estables como el biocarbón. | El objetivo principal para el secuestro de carbono y la creación de materias primas químicas. |

¿Listo para optimizar su proceso de pirólisis?

Elegir la estrategia de pirólisis adecuada es fundamental para lograr sus objetivos específicos, ya sea maximizar el biocarbón para el secuestro de carbono, producir combustible líquido o crear una solución de conversión de residuos en energía. La eficiencia de su sistema depende de un control preciso sobre la materia prima, la temperatura y el diseño del reactor.

KINTEK es su socio de confianza para soluciones avanzadas de pirólisis. Nos especializamos en el suministro de equipos de laboratorio y consumibles de alta calidad para investigación y desarrollo, ayudándole a probar y escalar con precisión sus procesos de pirólisis. Nuestra experiencia garantiza que pueda evaluar el rendimiento másico, el balance energético y la calidad del producto con confianza.

Permítanos ayudarle a construir un sistema más eficiente y rentable. Contacte hoy mismo a nuestros expertos para discutir las necesidades de su proyecto y descubrir cómo las soluciones de KINTEK pueden impulsar su éxito.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

La gente también pregunta

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable

- ¿Cuáles son las reacciones involucradas en la pirólisis de la biomasa? Desbloquea la química para obtener bioproductos a medida