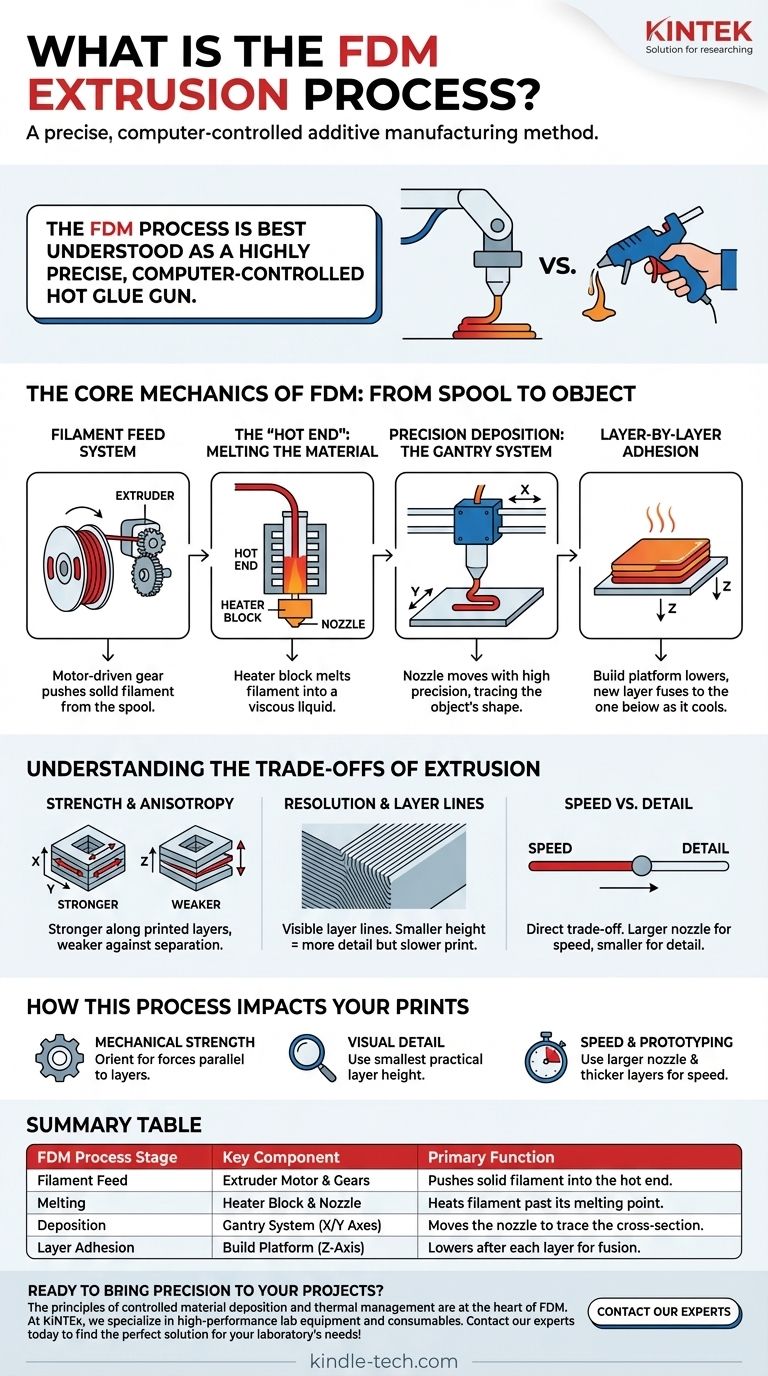

En esencia, el Modelado por Deposición Fundida (FDM) es un proceso de fabricación aditiva que construye objetos tridimensionales depositando selectivamente material fundido en una trayectoria predeterminada, capa por capa. Un filamento termoplástico se alimenta desde un carrete a una extrusora calentada, que funde el material y lo fuerza a través de una pequeña boquilla mientras traza la sección transversal del objeto. Una vez que se completa una capa, la plataforma de construcción se mueve hacia abajo para comenzar la siguiente capa, fusionándola con la inferior.

El proceso FDM se entiende mejor como una pistola de pegamento caliente altamente precisa y controlada por computadora. Comprender esta sencilla analogía es clave para entender cómo se construyen las piezas, qué les da resistencia y qué causa los fallos comunes de impresión.

La mecánica central de FDM: del carrete al objeto

Para comprender verdaderamente el FDM, debemos desglosar el proceso en sus cuatro etapas distintas, que ocurren continuamente durante una impresión.

El sistema de alimentación de filamento

El proceso comienza con un carrete de alambre de plástico sólido, llamado filamento. Un sistema de engranajes accionado por motor, conocido como extrusora, sujeta este filamento y lo empuja desde el carrete hacia el elemento calefactor. La velocidad y la fiabilidad de este sistema de alimentación son fundamentales para un flujo de material constante.

El "Hot End": Fusión del material

El filamento se introduce en el "hot end", que consta de un bloque calefactor y una boquilla. El bloque calefactor eleva la temperatura del material por encima de su punto de fusión, convirtiendo el filamento sólido en un líquido fundido y viscoso listo para su deposición.

Deposición de precisión: El sistema de pórtico

El plástico fundido se fuerza entonces a salir de la boquilla sobre una plataforma de construcción. La boquilla está montada en un sistema de pórtico que controla su movimiento con alta precisión a lo largo de los ejes X e Y (horizontalmente). Este movimiento traza la forma exacta de una sola capa.

Adhesión capa por capa

Una vez que se completa una capa, la plataforma de construcción se mueve hacia abajo a lo largo del eje Z en un incremento minúsculo y específico (la altura de la capa). El hot end comienza entonces a depositar la siguiente capa. El calor del plástico recién extruido funde ligeramente la superficie de la capa inferior, lo que hace que las dos capas se fusionen a medida que se enfrían, formando una unión sólida. Este proceso se repite cientos o miles de veces para crear el objeto final.

Comprender las compensaciones de la extrusión

La naturaleza capa por capa del FDM es tanto su mayor fortaleza como la fuente de sus principales limitaciones. Comprender estas compensaciones es esencial para un diseño e ingeniería exitosos.

Resistencia y anisotropía

Debido a que las piezas se construyen a partir de capas fusionadas, son anisotrópicas. Esto significa que sus propiedades mecánicas no son las mismas en todas las direcciones. Las piezas FDM son significativamente más resistentes a las fuerzas aplicadas a lo largo de las capas impresas (ejes X/Y) que a las fuerzas que intentan separar las capas (eje Z).

Resolución y líneas de capa

El proceso crea inherentemente líneas de capa visibles en la superficie de la pieza. La resolución final y la suavidad están determinadas por el diámetro de la boquilla y la altura de capa elegida. Una altura de capa más pequeña produce una pieza más detallada, pero aumenta drásticamente el tiempo de impresión.

Velocidad vs. detalle

Existe una compensación directa entre la velocidad de impresión y la calidad visual. El uso de una boquilla más grande y capas más gruesas permite una deposición de material muy rápida, lo cual es ideal para la creación rápida de prototipos. Sin embargo, lograr detalles finos requiere una boquilla más pequeña y capas más delgadas, lo cual es un proceso mucho más lento.

Cómo este proceso impacta sus impresiones

Comprender los fundamentos de la extrusión le permite tomar decisiones deliberadas para que coincidan con los objetivos de su proyecto.

- Si su enfoque principal es la resistencia mecánica: Oriente su modelo de modo que las fuerzas críticas se apliquen paralelas a las líneas de capa, no en una dirección que pueda separar las capas.

- Si su enfoque principal es el detalle visual: Utilice la altura de capa más pequeña posible y asegúrese de que el sistema de movimiento de su impresora esté bien calibrado para producir superficies limpias y consistentes.

- Si su enfoque principal es la velocidad y la creación rápida de prototipos: Utilice una boquilla más grande y alturas de capa más gruesas para producir piezas funcionales rápidamente, aceptando que el acabado de la superficie será más rugoso.

Al comprender cómo el FDM apila estas simples capas fundidas, obtiene un control completo sobre la calidad, la resistencia y la velocidad de sus creaciones impresas en 3D.

Tabla resumen:

| Etapa del proceso FDM | Componente clave | Función principal |

|---|---|---|

| Alimentación del filamento | Motor y engranajes de la extrusora | Empuja el filamento sólido desde el carrete hacia el hot end. |

| Fusión | Bloque calefactor y boquilla | Calienta el filamento por encima de su punto de fusión para su deposición. |

| Deposición | Sistema de pórtico (ejes X/Y) | Mueve la boquilla para trazar la sección transversal del objeto. |

| Adhesión de capas | Plataforma de construcción (eje Z) | Baja después de cada capa, fusionando material nuevo con la capa inferior. |

¿Listo para aportar precisión y fiabilidad a sus proyectos de fabricación aditiva o prototipado? Los principios de la deposición controlada de materiales y la gestión térmica son el corazón del FDM y de muchos procesos de laboratorio. En KINTEK, nos especializamos en equipos y consumibles de laboratorio de alto rendimiento que ofrecen la precisión y la consistencia que su trabajo exige.

Contacte hoy mismo con nuestros expertos para encontrar la solución perfecta para las necesidades de su laboratorio.

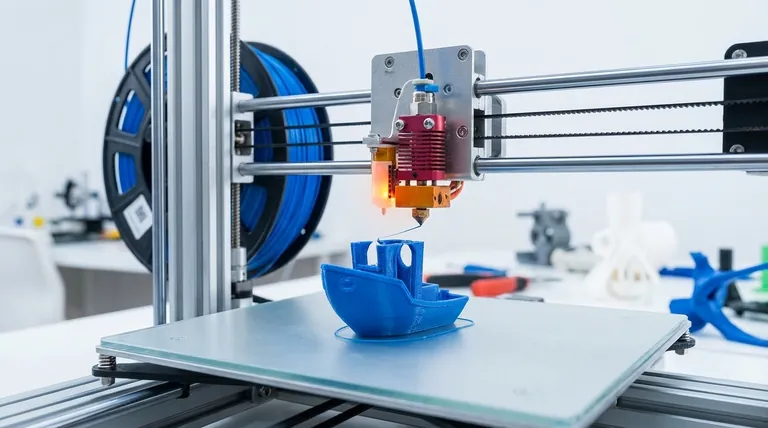

Guía Visual

Productos relacionados

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Máquina automática de prensa térmica de laboratorio

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

- Prensa Hidráulica de Laboratorio Prensa para Pellets para Baterías de Botón

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

La gente también pregunta

- ¿Qué es el proceso de montaje en metalurgia? Una guía para la preparación perfecta de muestras

- ¿Qué papel juegan los sistemas de pulido y rectificado de laboratorio en la nitruración? Garantice un acabado espejo superior y una penetración iónica

- ¿Qué es una prensa de montaje en caliente? Control de precisión para metalurgia y ensamblaje electrónico

- ¿Cómo contribuye una prensa hidráulica de laboratorio a las pruebas MIC? Garantizar la precisión en especímenes de acero inoxidable

- ¿Cuáles son las ventajas de un dispositivo de pulido electrolítico para muestras TEM de acero EK-181? Garantice la máxima integridad de la muestra