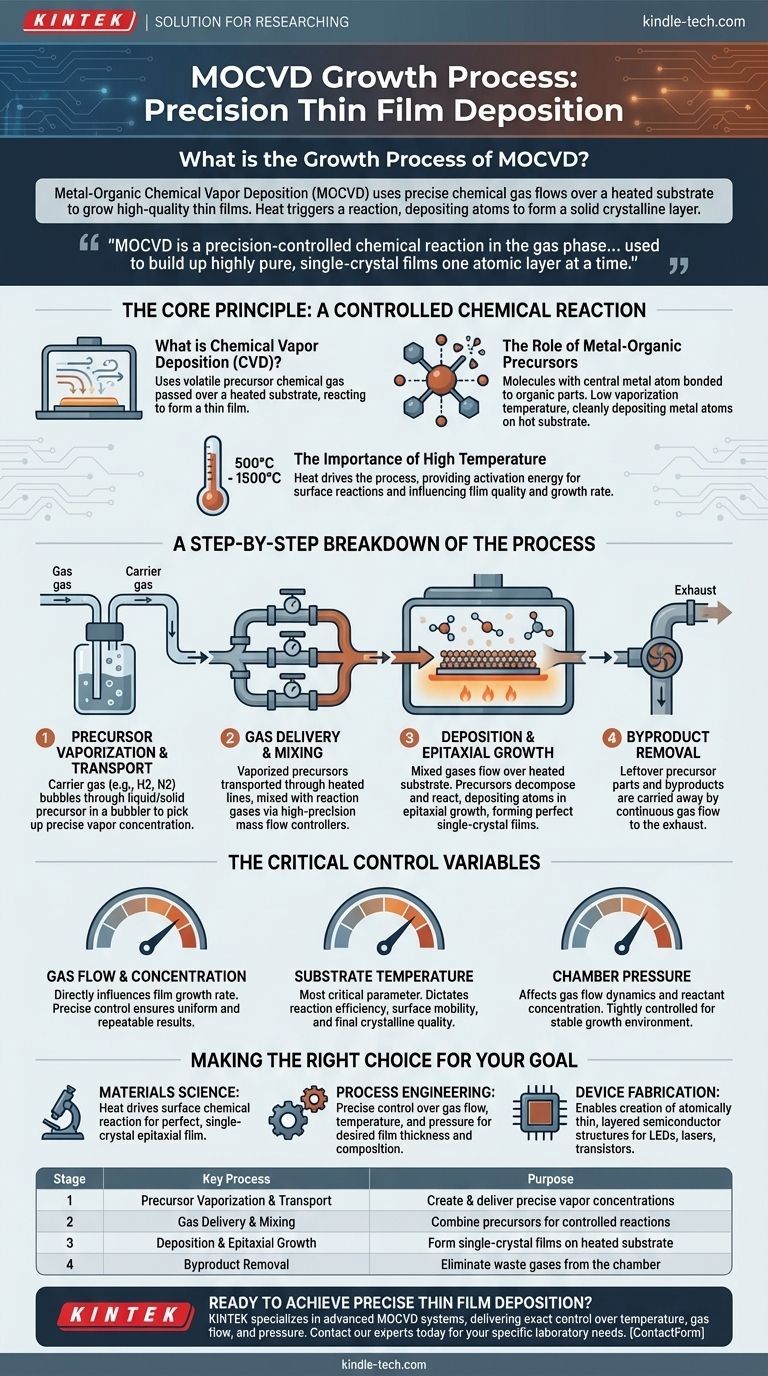

En esencia, el proceso de deposición química de vapor metalorgánico (MOCVD) hace crecer películas delgadas de alta calidad al hacer fluir gases químicos específicos sobre una superficie calentada, conocida como sustrato. El calor desencadena una reacción química, lo que hace que los átomos del gas se depositen sobre la superficie y formen una nueva capa cristalina sólida. Este proceso se divide en cuatro etapas clave: vaporización y transporte del precursor, suministro y mezcla de gases, deposición química sobre el sustrato y eliminación de subproductos.

MOCVD es fundamentalmente una reacción química controlada con precisión en la fase gaseosa. Utiliza el calor para "romper" las moléculas precursoras metalorgánicas en un sustrato, lo que permite a los ingenieros construir películas monocristalinas de alta pureza capa atómica por capa atómica, lo cual es la base para la fabricación de muchos dispositivos electrónicos y optoelectrónicos modernos.

El principio fundamental: una reacción química controlada

¿Qué es la deposición química de vapor?

MOCVD es un tipo específico de un proceso industrial más amplio llamado Deposición Química de Vapor (CVD). La idea fundamental detrás de cualquier proceso CVD es utilizar un químico precursor volátil o gaseoso que contenga los átomos que se desean depositar.

Este gas se hace pasar sobre un sustrato calentado, y la energía térmica hace que el precursor se descomponga o reaccione, dejando una película delgada del material deseado en la superficie.

El papel de los precursores metalorgánicos

La "MO" en MOCVD significa metalorgánico. Estas son moléculas especialmente diseñadas que contienen un átomo de metal central (como galio, aluminio o indio) unido a moléculas orgánicas.

La ventaja clave de estos precursores es que pueden convertirse en vapor a temperaturas relativamente bajas. Cuando llegan al sustrato caliente, los enlaces se rompen, depositando limpiamente el átomo de metal mientras las partes orgánicas son arrastradas como subproductos gaseosos.

La importancia de la alta temperatura

El calor es el motor del proceso MOCVD. El sustrato se calienta típicamente a temperaturas entre 500 y 1500 grados Celsius.

Este calor intenso proporciona la energía de activación necesaria para que las reacciones químicas ocurran directamente en la superficie del sustrato. La temperatura específica es una variable crítica que influye en la calidad de la película, la estructura cristalina y la tasa de crecimiento.

Un desglose paso a paso del proceso

Paso 1: Vaporización y transporte del precursor

El proceso comienza con las fuentes metalorgánicas, que a menudo son líquidos o sólidos. Para transportarlos, se burbujea un gas portador (como hidrógeno o nitrógeno) a través del precursor líquido en un dispositivo llamado burbujeador.

Esto recoge una concentración precisa y reproducible del vapor precursor, que luego se transporta desde el burbujeador hacia la cámara de reacción. Controlar esta concentración es el primer paso para controlar la película final.

Paso 2: Suministro y mezcla de gases

Los precursores metalorgánicos vaporizados se transportan a través de líneas con temperatura controlada. Antes de entrar en la cámara principal, se mezclan con otros gases de reacción necesarios.

Todos estos gases son controlados por controladores de flujo másico de alta precisión para asegurar que la mezcla química exacta requerida para el material específico que se está cultivando entre en el reactor.

Paso 3: Deposición y crecimiento epitaxial

Los gases mezclados con precisión fluyen sobre el sustrato calentado dentro de la cámara de reacción. La alta temperatura hace que los precursores se descompongan y reaccionen en la superficie, depositando una capa delgada de átomos.

Este proceso típicamente resulta en un crecimiento epitaxial, lo que significa que los átomos depositados se alinean con la estructura cristalina subyacente del sustrato. Esto crea una película monocristalina perfecta, que es esencial para dispositivos de alto rendimiento.

Paso 4: Eliminación de subproductos

A medida que los átomos deseados se depositan en la superficie, se forman las partes restantes de las moléculas precursoras (ligandos) y otros subproductos de la reacción.

Estos productos de desecho, junto con cualquier gas precursor no reaccionado, son simplemente arrastrados por el flujo continuo de gas y eliminados del sistema de escape de la cámara.

Las variables de control críticas

Flujo y concentración de gas

La velocidad a la que los gases precursores se entregan a la cámara influye directamente en la tasa de crecimiento de la película. Un control preciso y estable sobre el flujo de gas es necesario para obtener resultados uniformes y repetibles.

Temperatura del sustrato

La temperatura es, posiblemente, el parámetro más crítico. Dicta la eficiencia de la reacción, la movilidad superficial de los átomos y la calidad cristalina final de la película. Una temperatura demasiado baja resulta en una película de mala calidad, mientras que una demasiado alta puede causar reacciones secundarias no deseadas.

Presión de la cámara

La presión dentro de la cámara de reacción afecta la dinámica del flujo de gas y la concentración de reactivos en la superficie del sustrato. Es otra variable clave que debe controlarse estrictamente para garantizar un entorno de crecimiento estable y predecible.

Tomando la decisión correcta para su objetivo

Comprender el proceso MOCVD implica ver cómo la química y la ingeniería trabajan juntas para crear materiales avanzados.

- Si su enfoque principal es la ciencia de los materiales: La clave es cómo la energía térmica impulsa una reacción química superficial para crear una película epitaxial monocristalina perfecta.

- Si su enfoque principal es la ingeniería de procesos: La clave es que MOCVD es un sistema que exige un control preciso y repetible sobre el flujo de gas, la temperatura y la presión para lograr un espesor y una composición de película deseados.

- Si su enfoque principal es la fabricación de dispositivos: La clave es que este proceso permite la creación de estructuras semiconductoras en capas, atómicamente delgadas, que forman la base de los LED, láseres y transistores de alta potencia.

En última instancia, MOCVD es una técnica poderosa para construir materiales átomo por átomo, lo que permite la tecnología que define nuestro mundo moderno.

Tabla resumen:

| Etapa | Proceso clave | Propósito |

|---|---|---|

| 1 | Vaporización y transporte del precursor | Crear y entregar concentraciones precisas de vapor |

| 2 | Suministro y mezcla de gases | Combinar precursores para reacciones controladas |

| 3 | Deposición y crecimiento epitaxial | Formar películas monocristalinas en sustrato calentado |

| 4 | Eliminación de subproductos | Eliminar gases residuales de la cámara |

¿Listo para lograr una deposición precisa de películas delgadas en su laboratorio? KINTEK se especializa en sistemas MOCVD avanzados y equipos de laboratorio, brindando el control exacto sobre la temperatura, el flujo de gas y la presión que su investigación o producción de semiconductores requiere. Nuestras soluciones le permiten cultivar capas epitaxiales de alta calidad para dispositivos optoelectrónicos de próxima generación. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Cuántos tipos de pulverización catódica existen? Una guía sobre pulverización catódica de CC, RF, magnetrón y reactiva

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente

- ¿Qué es el procesamiento CVD? Construya películas delgadas de alto rendimiento con deposición química de vapor

- ¿Cuáles son los componentes principales de un equipo de CVD? Una guía de los sistemas esenciales

- ¿Cuáles son los pasos de la deposición química de vapor? Una guía del proceso CVD de 7 pasos

- ¿Cuáles son las aplicaciones de las películas delgadas en la industria? Desbloquee la ingeniería avanzada de superficies para sus productos

- ¿Cuáles son las ventajas de la técnica de deposición química de vapor? Logre películas delgadas superiores y uniformes

- ¿Dónde se utiliza la deposición química de vapor? Creando películas delgadas de alto rendimiento en todas las industrias