En los recipientes agitados, la transferencia de calor es el intercambio controlado de energía térmica entre el contenido del recipiente y una fuente o sumidero externo. Este proceso es fundamental para gestionar la temperatura de las reacciones químicas, las cristalizaciones o las operaciones de mezcla. Normalmente se logra utilizando un medio calefactor o refrigerante que fluye a través de una camisa que rodea el recipiente o a través de serpentines internos, y el agitador desempeña el papel más crítico en la determinación de la velocidad del intercambio de calor.

La eficacia de la transferencia de calor en un tanque agitado no está dictada únicamente por la temperatura del fluido calefactor o refrigerante. Está controlada fundamentalmente por el agitador, que crea la turbulencia necesaria para romper la capa aislante de fluido en la pared del recipiente, regulando así la eficiencia general del proceso.

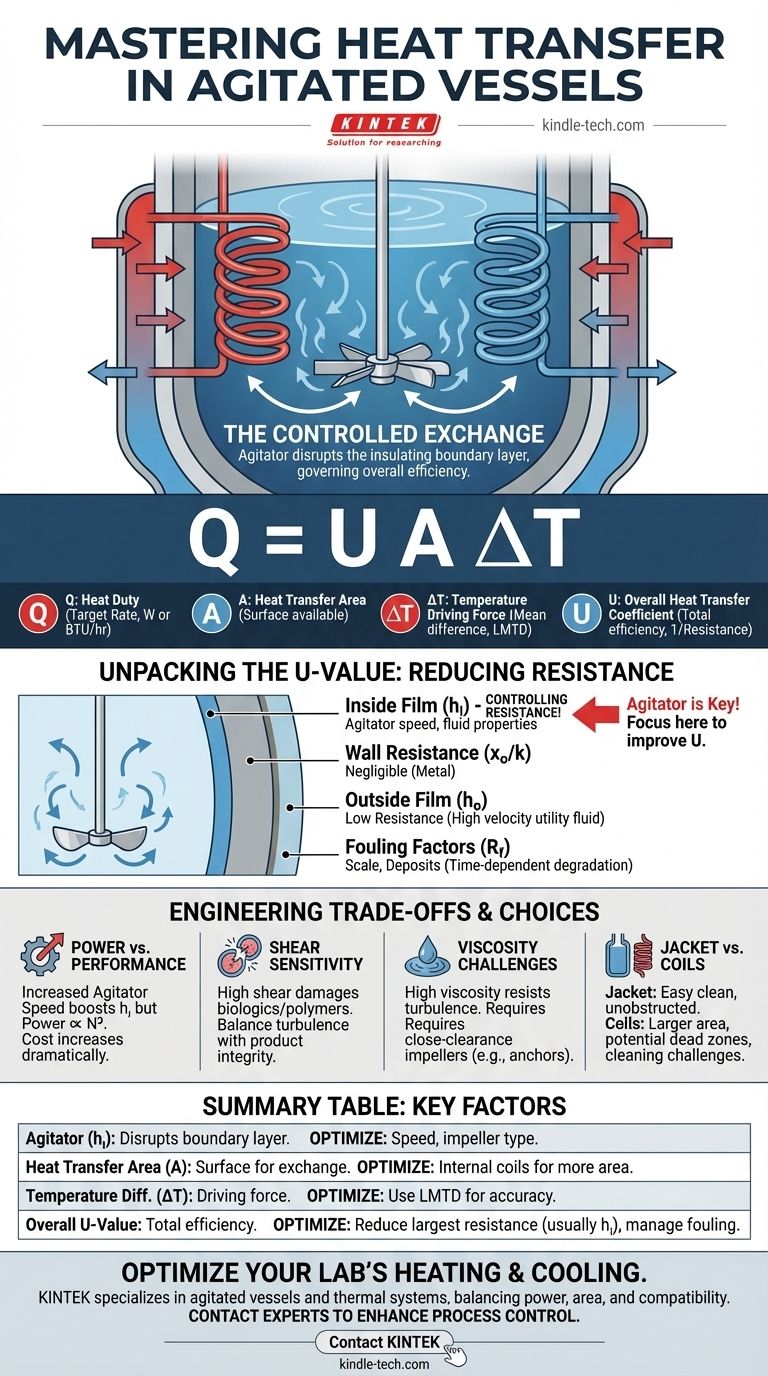

La Ecuación Fundamental: Q = U A ΔT

Para comprender y controlar la transferencia de calor, nos basamos en una ecuación fundamental de ingeniería. Cada variable de esta ecuación representa un aspecto distinto del sistema que puede diseñarse para obtener el resultado deseado.

Q: La Carga Térmica

Q representa la velocidad de transferencia de calor requerida, medida en unidades como Vatios (W) o BTU/h. Este es su objetivo de proceso. Es la cantidad de energía que necesita agregar o eliminar por unidad de tiempo para lograr su objetivo, ya sea calentar reactivos a una temperatura específica o eliminar el calor generado por una reacción exotérmica.

A: El Área de Transferencia de Calor

A es el área de superficie física disponible para el intercambio de calor. Esta es el área de la superficie de la pared del recipiente que está en contacto con la camisa de calentamiento/enfriamiento, o el área de superficie total de cualquier serpentín interno. Para un recipiente dado, el área está en gran parte fija, pero la elección entre una camisa y serpentines internos es una decisión de diseño clave.

ΔT: La Fuerza Impulsora de la Temperatura

ΔT, o la diferencia de temperatura media, es la fuerza impulsora para la transferencia de calor. Para procesos donde las temperaturas cambian con el tiempo (como el calentamiento de un lote), utilizamos la Diferencia de Temperatura Media Logarítmica (DTML). Promedia con precisión la diferencia de temperatura entre el fluido del proceso y el fluido de servicio en la entrada y la salida, proporcionando una representación real de la fuerza impulsora térmica.

U: El Coeficiente Global de Transferencia de Calor

U es el coeficiente global de transferencia de calor. Esta es la variable más compleja y crítica de la ecuación, ya que cuantifica la resistencia total al flujo de calor entre el fluido del proceso a granel y el fluido de servicio a granel. Un valor U más alto significa menos resistencia y una transferencia de calor más eficiente.

Desglosando el Coeficiente Global de Transferencia de Calor (U)

La resistencia global a la transferencia de calor (que es el inverso de U, o 1/U) es la suma de varias resistencias individuales en serie, muy parecidas a las resistencias eléctricas. Para mejorar la transferencia de calor, debe identificar y reducir la resistencia más grande en la cadena.

El Coeficiente de Película Interior (hᵢ)

Este coeficiente representa la resistencia térmica de la capa delgada y estancada de fluido de proceso que se adhiere a la pared interior del recipiente. En los recipientes agitados, esta es casi siempre la resistencia de control.

El trabajo principal del agitador es crear turbulencia y cizallamiento que interrumpan esta "capa límite", haciéndola más delgada y reduciendo drásticamente su resistencia. Por lo tanto, el valor de hᵢ es una función directa de la velocidad del agitador, el tipo de impulsor y las propiedades del fluido (viscosidad, densidad, conductividad térmica).

La Resistencia de la Pared (xₒ / k)

Esta es la resistencia ofrecida por el material físico de la pared del recipiente en sí. Para recipientes metálicos estándar (como el acero inoxidable), la conductividad térmica (k) es alta y el espesor de la pared (xₒ) es relativamente pequeño, lo que hace que esta resistencia sea insignificante en comparación con las películas de fluido.

El Coeficiente de Película Exterior (hₒ)

Esto representa la resistencia de la película de fluido en la camisa o en el exterior de los serpentines. Debido a que los fluidos de servicio como el vapor, el aceite caliente o el agua de refrigeración se bombean típicamente a altas velocidades para promover la turbulencia, esta resistencia suele ser significativamente menor que la resistencia de la película interior (hᵢ).

Factores de Ensuciamiento (R_f)

Con el tiempo, pueden formarse depósitos, incrustaciones o acumulación de producto en las superficies de transferencia de calor internas o externas. Este ensuciamiento añade otra capa de resistencia térmica. En el diseño, los ingenieros incluyen un "factor de ensuciamiento" para tener en cuenta esta degradación esperada del rendimiento durante la vida útil del equipo, asegurando que el sistema siga funcionando incluso cuando no esté perfectamente limpio.

Comprender las Compensaciones

Optimizar la transferencia de calor no es una simple cuestión de maximizar cada variable. Implica equilibrar factores de ingeniería y económicos en competencia.

Potencia del Agitador frente a Rendimiento

Aumentar la velocidad del agitador aumenta la turbulencia y mejora el coeficiente de película interior (hᵢ). Sin embargo, la potencia requerida por el motor del agitador aumenta con el cubo de su velocidad (Potencia ∝ N³). Esto significa que un pequeño aumento en el rendimiento de la transferencia de calor puede exigir un aumento masivo en el consumo de energía y el costo operativo.

Sensibilidad al Cizallamiento

Muchos procesos modernos, particularmente en biotecnología y producción de polímeros, involucran materiales sensibles al cizallamiento. La mezcla turbulenta a alta velocidad que es excelente para la transferencia de calor puede destruir células delicadas o romper moléculas de cadena larga, arruinando el producto. En estos casos, los objetivos de transferencia de calor deben equilibrarse con las limitaciones mecánicas del producto.

El Desafío de la Viscosidad

Los fluidos de alta viscosidad son excepcionalmente difíciles para la transferencia de calor. Resisten el flujo turbulento, creando una capa límite aislante y gruesa en la pared del recipiente que es muy difícil de perturbar para los agitadores estándar. Esto da como resultado un coeficiente de película interior (hᵢ) extremadamente bajo y un rendimiento deficiente.

Camisa frente a Serpentines Internos

Una camisa es simple, fácil de limpiar y deja el interior del recipiente sin obstrucciones para una mezcla óptima. Sin embargo, tiene una relación relativamente baja de área de transferencia de calor a volumen, lo que se convierte en un cuello de botella en recipientes grandes.

Los serpentines internos ofrecen un área de transferencia de calor mucho mayor para el mismo volumen de recipiente, lo que permite un calentamiento o enfriamiento mucho más rápido. Sin embargo, son difíciles de limpiar y pueden crear "zonas muertas" en el patrón de mezcla si no se diseñan correctamente.

Tomar la Decisión Correcta para Su Proceso

Su enfoque de la transferencia de calor debe ser dictado por las demandas específicas de su fluido de proceso y sus objetivos operativos.

- Si su enfoque principal es el calentamiento/enfriamiento rápido de fluidos de baja viscosidad: Priorice la creación de turbulencia con impulsores de alta velocidad (por ejemplo, turbinas) y considere el uso de serpentines internos para maximizar el área de transferencia de calor disponible.

- Si su enfoque principal es el manejo de un producto de alta viscosidad: Utilice impulsores de espacio reducido como anclas o cintas helicoidales, que raspan físicamente la capa límite aislante de la pared del recipiente para asegurar la transferencia de calor.

- Si su enfoque principal es el procesamiento de materiales sensibles al cizallamiento: Emplee impulsores de gran diámetro y baja velocidad que promuevan el movimiento del fluido a granel y la uniformidad de la temperatura sin crear el cizallamiento intenso y dañino que se encuentra en las puntas de los impulsores de alta velocidad.

- Si su enfoque principal es la eficiencia operativa a largo plazo: Diseñe su sistema con factores de ensuciamiento realistas y elija una configuración de camisa o serpentín que equilibre el rendimiento con la necesidad práctica de limpieza y mantenimiento.

En última instancia, dominar la transferencia de calor en un recipiente agitado significa diseñar intencionalmente un sistema que controle la dinámica de fluidos en la superficie de transferencia de calor.

Tabla Resumen:

| Factor Clave | Función en la Transferencia de Calor | Cómo Optimizar |

|---|---|---|

| Agitador (hᵢ) | Interrumpe la capa aislante de fluido en la pared (resistencia de control) | Aumentar la velocidad (turbulencia); elegir el tipo de impulsor correcto |

| Área de Transferencia de Calor (A) | Área superficial para el intercambio de energía (camisa/serpentines) | Usar serpentines internos para un área mayor; camisas para simplicidad |

| Diferencia de Temperatura (ΔT) | Fuerza impulsora para el flujo de calor | Usar DTML para un cálculo preciso del proceso por lotes |

| Valor U Global | Eficiencia total del sistema (1/U = suma de resistencias) | Reducir la resistencia más grande (generalmente hᵢ); gestionar el ensuciamiento |

Optimice los procesos de calentamiento y enfriamiento de su laboratorio con el equipo adecuado.

Ya sea que esté gestionando reacciones químicas precisas, manipulando materiales de alta viscosidad o trabajando con productos biológicos sensibles al cizallamiento, una transferencia de calor eficaz es fundamental para sus resultados. KINTEK se especializa en equipos de laboratorio y consumibles, incluidos recipientes agitados y sistemas de calefacción/refrigeración diseñados para un rendimiento térmico superior.

Podemos ayudarle a seleccionar un sistema que equilibre la potencia del agitador, el área de transferencia de calor y la compatibilidad de los materiales para su aplicación específica, garantizando la eficiencia y protegiendo la integridad de su producto.

¿Listo para mejorar el control de su proceso? Contacte a nuestros expertos hoy mismo para discutir las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Celda electroquímica electrolítica super sellada

- Circulador de baño de agua de refrigeración y calentamiento de 20L para reacción a temperatura constante alta y baja

- Circulador de Calentamiento de Temperatura Constante de Alta Temperatura, Baño de Agua, Enfriador, Circulador para Baño de Reacción

La gente también pregunta

- ¿Qué funciones desempeñan las autoclaves en la síntesis de zeolitas MFI? Domina el crecimiento cristalino hidrotermal

- ¿Por qué los autoclaves de alta presión son esenciales para preparar agentes de curado de poliamida de base biológica a partir de ácido dímero?

- ¿Cuál es el propósito de usar gas argón de alta pureza en un reactor de alta presión? Asegurar datos precisos de pruebas de corrosión

- ¿Cuál es el papel de los reactores de alta presión en el estudio de la oxidación de aleaciones? Herramientas esenciales para la investigación supercrítica

- ¿Cuál es la contribución de un reactor hidrotermal a la construcción de poros graduados? Plantillas de Precisión para TAS