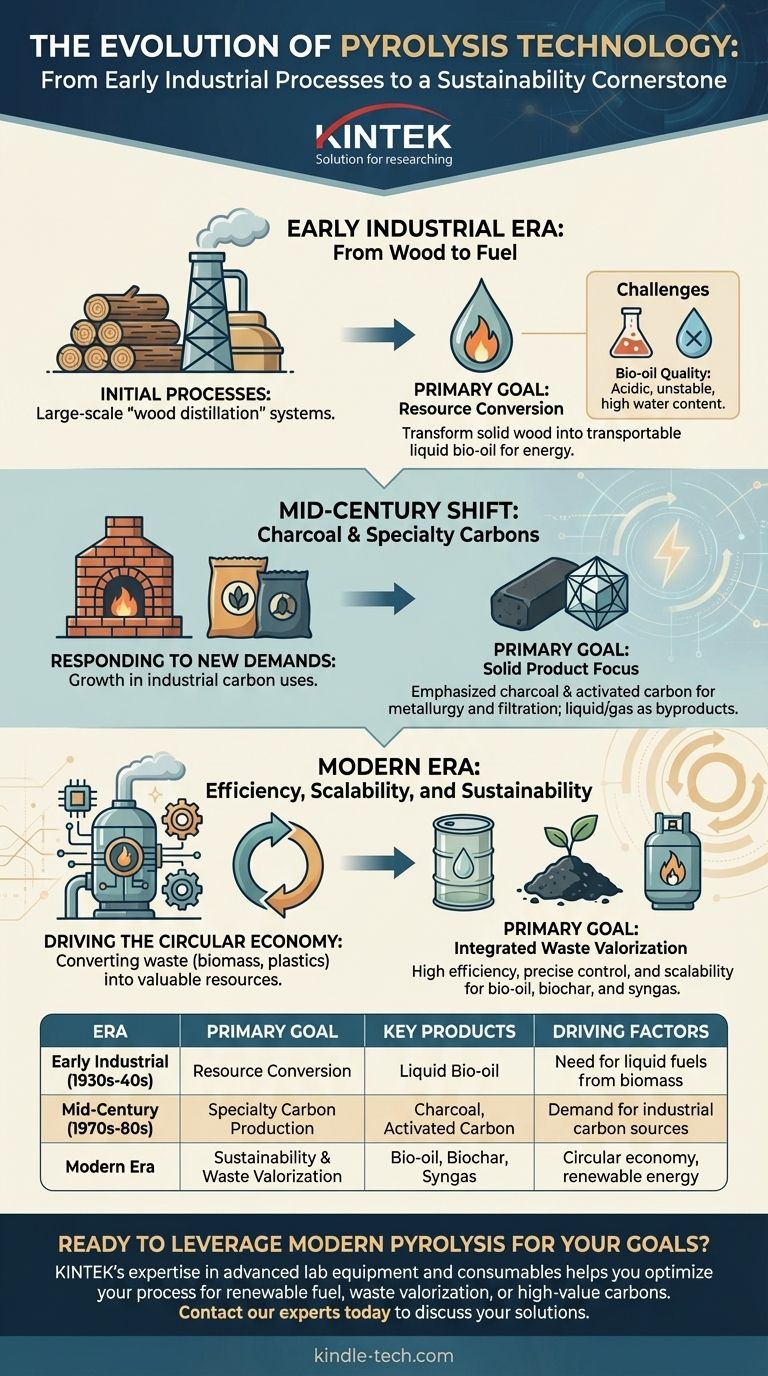

La historia de la tecnología de pirólisis es una de adaptación continua, evolucionando desde los primeros procesos industriales para la producción de productos químicos hasta convertirse en una herramienta sofisticada para la sostenibilidad y la gestión de residuos. Su desarrollo se aceleró en las décadas de 1930 y 1940 con métodos para convertir la madera en combustible líquido, cambió su enfoque en las décadas de 1970 y 1980 hacia la producción de carbón vegetal y carbón activado, y ahora ha entrado en una era moderna definida por la alta eficiencia y una amplia gama de aplicaciones.

La conclusión clave de la historia de la pirólisis es su evolución desde un simple método de descomposición térmica hasta una tecnología refinada impulsada por las necesidades cambiantes. Inicialmente utilizada para la conversión de recursos a granel, ahora es una tecnología fundamental para la economía circular, cuyo objetivo es crear productos de alto valor a partir de flujos de residuos.

La Primera Era Industrial: De la Madera al Combustible

Las primeras aplicaciones industriales significativas de la pirólisis surgieron a principios y mediados del siglo XX, impulsadas por la necesidad de crear combustibles líquidos y materias primas químicas a partir de biomasa abundante como la madera.

Procesos Industriales Iniciales

Alrededor de las décadas de 1930 y 1940, se desarrollaron sistemas a gran escala específicamente para convertir la madera en productos líquidos. Este proceso, a menudo denominado "destilación de madera", fue un paso fundamental en la ingeniería química.

El Objetivo Principal: Conversión de Recursos

La motivación durante este período fue sencilla: transformar un recurso sólido y de baja densidad (madera) en un combustible líquido más denso en energía y transportable. El principal producto de valor era el bioaceite líquido.

Un Cambio a Mediados de Siglo: El Auge del Carbón Vegetal y los Carbonos Especializados

Para las décadas de 1970 y 1980, las prioridades económicas e industriales globales habían cambiado. Esto provocó un cambio significativo en la forma en que se aplicaba la tecnología de pirólisis, desplazando el enfoque del producto líquido al producto sólido.

Respondiendo a Nuevas Demandas

El énfasis se trasladó a la producción de carbón vegetal y carbón activado. Estos materiales tenían aplicaciones crecientes en metalurgia, filtración de agua y otros procesos industriales que requerían fuentes de carbono de alta pureza.

Un Enfoque en el Producto Sólido

En estas aplicaciones, el biocarbón sólido era el producto principal, mientras que las fracciones líquidas y gaseosas a menudo se consideraban subproductos secundarios, a veces utilizados simplemente para proporcionar energía para el proceso en sí. Esto marcó un cambio fundamental en el modelo económico de las operaciones de pirólisis.

La Era Moderna: Eficiencia, Escalabilidad y Sostenibilidad

Los avances recientes en pirólisis han sido transformadores, impulsados por la necesidad global urgente de energía renovable y gestión sostenible de residuos. La tecnología es ahora más precisa, eficiente y escalable que nunca.

Impulsando la Economía Circular

Hoy en día, la pirólisis es una tecnología clave para convertir biomasa residual, plásticos y otros materiales en recursos valiosos. Esto se alinea perfectamente con los principios de una economía circular, donde se eliminan los residuos y los recursos se reutilizan continuamente.

Avances Tecnológicos Clave

Los sistemas modernos de pirólisis presentan una eficiencia enormemente mejorada a través de una mejor transferencia de calor y control de procesos. Esto permite un ajuste preciso del proceso para maximizar el rendimiento de los productos deseados, ya sea bioaceite, biocarbón o gas de síntesis.

Estas mejoras también han permitido una increíble escalabilidad. La pirólisis se utiliza ahora en todo, desde pequeños sistemas de calefacción descentralizados hasta enormes plantas industriales que procesan miles de toneladas de materia prima al día.

Comprender las Compensaciones y los Obstáculos Históricos

La evolución de la pirólisis no fue perfecta. Su historia está marcada por los esfuerzos para superar desafíos técnicos persistentes que limitaron su adopción generalizada durante décadas.

El Desafío de la Calidad del Bioaceite

Históricamente, el bioaceite producido mediante pirólisis a menudo era ácido, inestable y contenía altos niveles de agua y oxígeno. Esto dificultaba su uso como combustible directo sin una mejora extensa y costosa, lo que fue una barrera importante en sus inicios.

El Problema de la Eficiencia y el Rendimiento

Los reactores tempranos a menudo eran ineficientes, lo que conducía a rendimientos del producto objetivo inferiores a los deseados. Gran parte de la innovación reciente se ha centrado en el diseño de reactores y catalizadores para controlar las reacciones químicas y maximizar la producción de productos valiosos mientras se minimizan los residuos.

Tomar la Decisión Correcta para su Objetivo

El contexto histórico de la pirólisis ayuda a aclarar sus aplicaciones modernas. Su enfoque depende totalmente de su objetivo final.

- Si su enfoque principal es crear enmiendas para el suelo o carbones especializados: Está siguiendo el camino establecido en la década de 1970, pero con tecnología moderna que le brinda un control preciso sobre la calidad y las propiedades del biocarbón final.

- Si su enfoque principal es la producción de combustibles renovables: Está construyendo sobre el objetivo original de la década de 1930, pero aprovechando los avances recientes en pirólisis catalítica y mejora de aceite para crear combustibles líquidos estables y de alta densidad energética.

- Si su enfoque principal es la valorización de residuos: Está adoptando el enfoque moderno e integrado, donde todos los productos (aceite, carbón y gas) se consideran salidas valiosas en un modelo de economía circular.

Comprender este viaje tecnológico es la clave para aplicar eficazmente la pirólisis como una solución poderosa para los desafíos energéticos y ambientales de hoy.

Tabla Resumen:

| Época | Objetivo Principal | Productos Clave | Factores Impulsores |

|---|---|---|---|

| Industrial Temprana (1930s-40s) | Conversión de Recursos | Bioaceite Líquido | Necesidad de combustibles líquidos a partir de biomasa |

| Mediados de Siglo (1970s-80s) | Producción de Carbono Especializado | Carbón Vegetal, Carbón Activado | Demanda de fuentes de carbono industrial |

| Era Moderna | Sostenibilidad y Valorización de Residuos | Bioaceite, Biocarbón, Gas de Síntesis | Economía circular, energía renovable, control avanzado de procesos |

¿Listo para aprovechar la tecnología moderna de pirólisis para sus objetivos de sostenibilidad?

La historia de la pirólisis muestra una tecnología refinada para la eficiencia y resultados específicos. Ya sea que su objetivo sea la producción de combustible renovable, la valorización de residuos o la creación de productos de carbono de alto valor, la experiencia de KINTEK en equipos de laboratorio avanzados y consumibles puede ayudarle a optimizar su proceso.

Contacte con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden apoyar su investigación y desarrollo en pirólisis y la economía circular.

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Es buena la pirólisis para el medio ambiente? Desbloqueando su potencial para la reducción de residuos y carbono

- ¿Cuáles son las ventajas de la pirólisis de residuos plásticos? Convierta los residuos en recursos valiosos

- ¿Cuál es la temperatura de descomposición por calcinación? Una guía de rangos específicos de materiales

- ¿Cuáles son las emisiones de la pirólisis? Transformando Residuos en Productos Valiosos y Controlables

- ¿Qué libera la pirólisis de la madera? Descubriendo el biocarbón, el bioaceite y el gas de síntesis

- ¿Cuáles son los tipos de reactores de pirólisis utilizados en la industria? Elija la tecnología adecuada para su producto

- ¿Qué tipo de plástico es mejor para la pirólisis? Obtenga aceite de alto rendimiento de las poliolefinas

- ¿Cuáles son los usos de los productos de pirólisis de plástico? Convierta los residuos plásticos en combustible y materias primas