No existe un tiempo de curado máximo único para el proceso de moldeo por compresión. El curado no es un parámetro universal; es una variable calculada que depende completamente del material utilizado, el grosor de la pieza que se moldea y la temperatura del molde. Una pieza delgada podría curarse en menos de un minuto, mientras que un componente muy grueso y grande podría requerir varias horas.

El principio fundamental a entender es que el objetivo no es alcanzar un tiempo "máximo", sino un tiempo óptimo. Esta ventana óptima asegura que el material se reticule completamente para lograr sus propiedades físicas deseadas sin comenzar a degradarse por la exposición excesiva al calor.

Por qué "Tiempo Máximo" es un Concepto Engañoso

En el moldeo por compresión, trabajamos principalmente con plásticos o elastómeros termoestables. El proceso de "curado" es una reacción química, a menudo llamada vulcanización o reticulación, que fija permanentemente el material en su forma final.

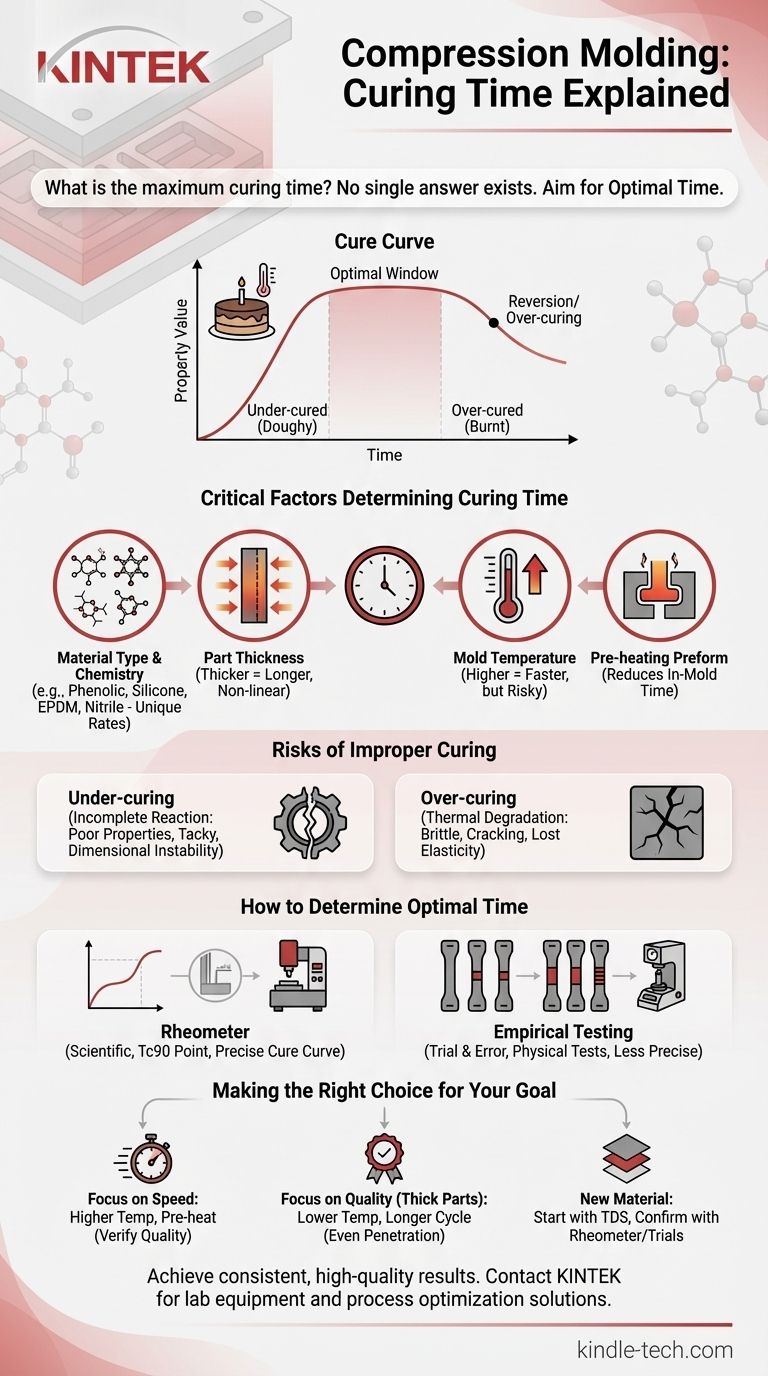

La Curva de Curado

Imagine hornear un pastel. Si lo saca demasiado pronto, está crudo y pastoso. Si lo deja demasiado tiempo, se quema. El curado de un termoestable sigue un principio similar, representado científicamente por una curva de curado.

Esta curva muestra que las propiedades del material mejoran rápidamente a medida que se cura, alcanzan una meseta óptima y luego comienzan a disminuir si se deja al calor durante demasiado tiempo, un fenómeno conocido como reversión o sobrecurado. El tiempo "máximo" al que se refiere es en realidad el punto donde comienza esta degradación.

Los Factores Críticos que Determinan el Tiempo de Curado

Para determinar el tiempo de curado correcto para su aplicación específica, debe analizar cuatro variables clave.

Factor 1: Tipo y Química del Material

Cada material tiene una velocidad de reacción única. Una resina fenólica tiene un perfil de curado diferente al de una goma de silicona, y una goma EPDM se curará de manera diferente a una goma de nitrilo. El paquete específico de catalizador y acelerador mezclado en la materia prima está diseñado para controlar esta velocidad de reacción.

Factor 2: Grosor de la Pieza

Este es el factor más significativo. El calor debe viajar desde la superficie caliente del molde hasta el centro de la pieza. Cuanto más gruesa sea la pieza, más tiempo tardará esta transferencia térmica.

La relación no es lineal. Duplicar el grosor de una pieza puede más que duplicar el tiempo de curado requerido para asegurar que el núcleo esté completamente reticulado sin sobrecurar la superficie.

Factor 3: Temperatura del Molde

Temperaturas más altas aceleran la reacción química de curado. Puede acortar significativamente el tiempo de curado aumentando la temperatura del molde.

Sin embargo, hay un límite. Una temperatura demasiado alta puede hacer que el material en la superficie se cure demasiado rápido, atrapando gas y causando defectos, o incluso quemando la pieza antes de que el núcleo tenga la oportunidad de curarse.

Factor 4: Precalentamiento de la Preforma

Precalentar la carga de materia prima (la "preforma") antes de colocarla en el molde puede reducir drásticamente el tiempo de curado requerido dentro del molde. Dado que el material ya está cerca de su temperatura de reacción, la función del molde es simplemente darle forma y proporcionar la energía final necesaria para completar el proceso de reticulación.

Entendiendo las Compensaciones: Los Riesgos del Curado Inadecuado

Establecer un tiempo de curado incorrecto compromete directamente la calidad y el rendimiento del producto final.

El Problema del Subcurado

Si el ciclo es demasiado corto, la reacción química es incompleta. Esto da como resultado una pieza con propiedades mecánicas deficientes, como baja resistencia a la tracción, dureza inadecuada e inestabilidad dimensional. La pieza también puede sentirse pegajosa o tener un olor químico persistente.

El Problema del Sobrecurado (Reversión)

Si el ciclo es demasiado largo, las cadenas poliméricas comienzan a romperse. Esto conduce a una pieza quebradiza que ha perdido su elasticidad y es propensa a agrietarse en la superficie. El sobrecurado es una forma de degradación térmica que daña permanentemente el material.

Cómo Determinar el Tiempo de Curado Óptimo

Los profesionales utilizan dos métodos principales para encontrar el tiempo de curado ideal para una combinación específica de pieza y material.

Uso de un Reómetro

El método más científico y preciso es utilizar un reómetro de disco oscilante. Este dispositivo prueba una pequeña muestra del material a una temperatura específica y mide su cambio de rigidez con el tiempo, generando una curva de curado perfecta.

A partir de estos datos, los ingenieros identifican el punto Tc90, el tiempo que tarda en alcanzar el 90% del curado completo. Este es el punto de referencia estándar de la industria para establecer el tiempo de curado óptimo en el molde.

Pruebas Empíricas

Un método más práctico pero menos preciso implica un proceso estructurado de prueba y error. Moldee varias piezas, aumentando el tiempo de curado para cada una. Luego, realice pruebas físicas (como pruebas de dureza o compresión) en cada pieza hasta que encuentre el tiempo que produce las mejores propiedades sin signos de sobrecurado.

Tomando la Decisión Correcta para su Objetivo

En lugar de buscar un tiempo máximo, concéntrese en identificar el tiempo óptimo para sus necesidades de producción específicas.

- Si su enfoque principal es la máxima velocidad de producción: Utilice una temperatura de molde más alta y precaliente sus preformas, pero verifique cuidadosamente la calidad de la pieza para evitar quemar la superficie antes de que el núcleo esté curado.

- Si su enfoque principal es la calidad para piezas de pared gruesa: Utilice una temperatura de molde moderadamente más baja para un tiempo de ciclo más largo, permitiendo que el calor penetre en el núcleo de manera uniforme, asegurando un curado completo y uniforme.

- Si está trabajando con un nuevo material o pieza: Siempre comience con la hoja de datos técnicos (TDS) del fabricante como punto de partida y confirme su tiempo óptimo con datos de reómetro o pruebas de moldeo controladas.

Comprender estos principios fundamentales lo lleva de adivinar un número genérico a tener un control total de su proceso de fabricación y la calidad final de la pieza.

Tabla Resumen:

| Factor | Impacto en el Tiempo de Curado |

|---|---|

| Tipo de Material | Diferentes resinas/elastómeros tienen velocidades de reacción química únicas. |

| Grosor de la Pieza | Las piezas más gruesas requieren tiempos significativamente más largos para que el calor penetre en el núcleo. |

| Temperatura del Molde | Temperaturas más altas aceleran el curado, pero conllevan el riesgo de defectos superficiales si son demasiado altas. |

| Precalentamiento de la Preforma | Reduce el tiempo de curado en el molde al iniciar la reacción antes del moldeo. |

Logre resultados consistentes y de alta calidad en su proceso de moldeo por compresión.

Determinar el tiempo de curado preciso y óptimo es fundamental para evitar piezas subcuradas o sobrecuradas, lo que impacta directamente en el rendimiento y la durabilidad de sus productos. KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades precisas de laboratorios y fabricantes.

Nuestra experiencia puede ayudarle a seleccionar las herramientas adecuadas, como reómetros, para caracterizar con precisión sus materiales y establecer parámetros de curado perfectos para su aplicación específica. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus objetivos de prueba de materiales y optimización de procesos.

Guía Visual

Productos relacionados

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica de Laboratorio Prensa para Pellets para Baterías de Botón

- Prensa Hidráulica Automática de Laboratorio para Prensa de Pastillas XRF y KBR

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

La gente también pregunta

- ¿Cuánto cuesta construir una prensa hidráulica? Una guía de bricolaje para presupuestar potencia y seguridad

- ¿Por qué se utiliza el disco de KBr en la espectroscopia IR? Lograr un análisis de alta resolución de muestras sólidas

- ¿Por qué son necesarias las prensas hidráulicas de laboratorio de alta precisión? Dominando la fabricación de cuerpos en verde de membranas cerámicas

- ¿Qué productos se fabrican mediante perfilado? Descubra las aplicaciones versátiles en diversas industrias

- ¿Para qué se utilizan los pellets de KBr? Una clave para un análisis espectroscópico FTIR preciso

- ¿Cómo se preparan los briquetas prensadas para XRF? Una guía paso a paso para un análisis de muestras fiable

- ¿Cuáles son las aplicaciones de las prensas hidráulicas de laboratorio en la investigación de desulfuración catalítica por transferencia de fase? Lograr una peletización precisa del catalizador

- ¿Cuáles son las ventajas de una mini prensa hidráulica? Logre una preparación de muestras precisa y repetible en su laboratorio